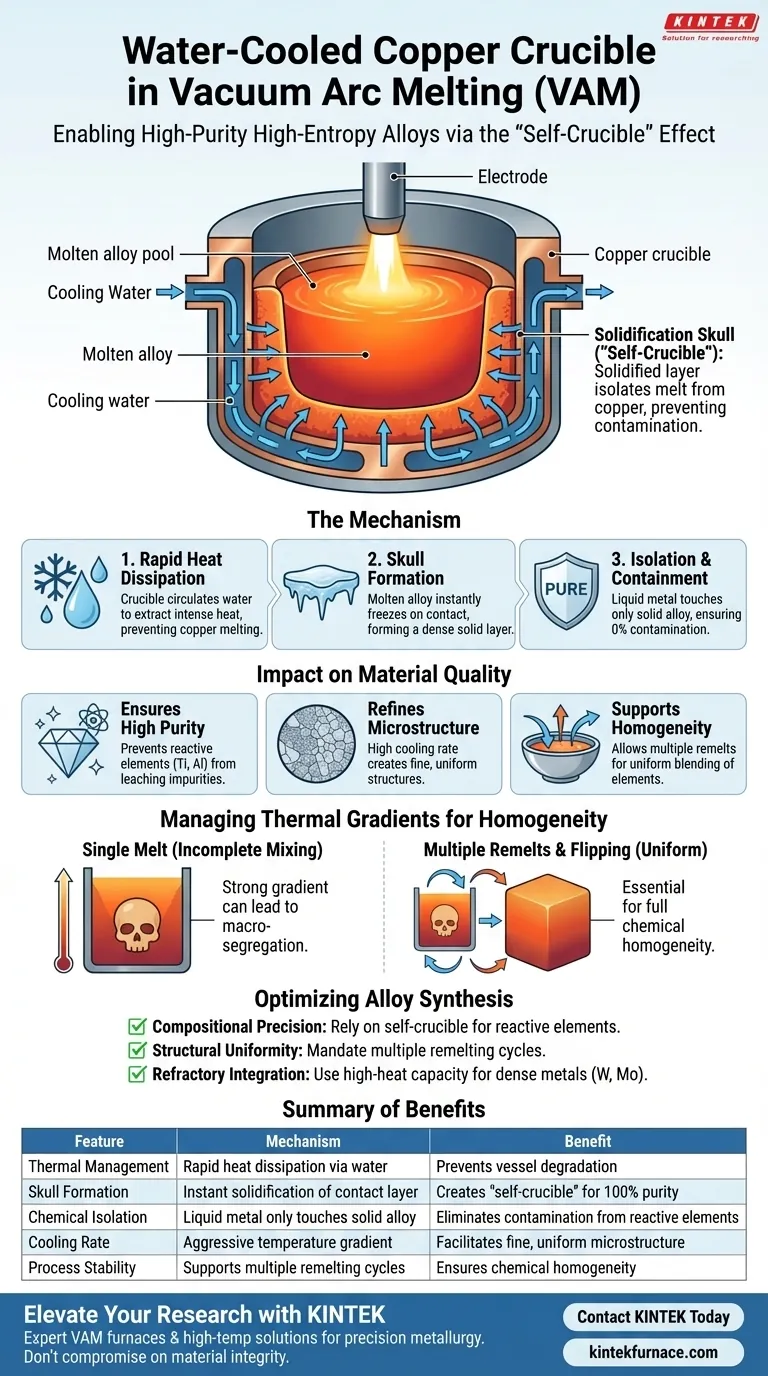

La fonction principale d'un creuset en cuivre refroidi à l'eau est de dissiper rapidement la chaleur de l'alliage en fusion, créant une barrière physique connue sous le nom d'"auto-creuset". En faisant circuler de l'eau de refroidissement, le creuset force l'alliage liquide en contact avec ses parois à se solidifier instantanément. Cette couche solidifiée isole le bain en fusion à haute température du récipient en cuivre, empêchant les réactions chimiques et garantissant la pureté de l'alliage final à haute entropie.

Le creuset refroidi à l'eau agit comme un système de gestion thermique qui utilise le matériau de l'alliage lui-même pour créer un revêtement protecteur. Cela permet la fusion d'éléments très réactifs ou à point de fusion élevé sans risque de contamination associé aux creusets céramiques traditionnels.

Le Mécanisme de l'"Auto-Creuset"

Dissipation Rapide de la Chaleur

Le creuset est conçu pour extraire agressivement la chaleur grâce à un flux continu d'eau en circulation. Cela empêche le cuivre lui-même de fondre, malgré l'exposition à la chaleur intense de l'arc électrique et de l'alliage en fusion.

Formation de la Couche de Condensation

Lorsque l'alliage en fusion touche la paroi froide du creuset, il gèle immédiatement. Cela forme une croûte de solidification dense ou une couche de condensation.

Isolation et Confinement

Cette couche de croûte sert de conteneur réel pour le bain liquide restant. Comme le métal en fusion ne touche que du métal solide de même composition – plutôt que les parois en cuivre – il n'y a pas de contamination croisée ni de réaction chimique entre le récipient et l'alliage.

Impact sur la Qualité du Matériau

Garantir une Haute Pureté

Les alliages à haute entropie contiennent souvent des éléments réactifs comme l'aluminium et le titane, ou des métaux réfractaires comme le tungstène. La couche d'auto-creuset empêche ces éléments de lixivier des impuretés du récipient de confinement, garantissant une composition chimique précise pour des alliages complexes comme AlCrTiVNbx.

Raffinement de la Microstructure

Le creuset refroidi à l'eau fournit un taux de refroidissement extrêmement élevé pendant le processus. Cette solidification rapide facilite la formation de microstructures fines et uniformes au sein de l'alliage, ce qui est souvent supérieur aux structures plus grossières formées dans des environnements à refroidissement plus lent.

Soutien à l'Homogénéité

Alors que le creuset refroidit l'extérieur, les forces de l'arc interne et la gravité entraînent un mélange convectif dans le bain liquide. Cet environnement permet des opérations répétées de fusion et de retournement, qui sont nécessaires pour éliminer la macro-ségrégation et mélanger des éléments de densités très différentes.

Comprendre les Compromis

La Nécessité d'une Fusion Multi-Étapes

Étant donné que le creuset refroidit agressivement le fond et les côtés du lingot, il existe un fort gradient de température entre le dessus liquide et le fond solide. Cela peut entraîner un mélange incomplet en un seul passage.

Pour contrer cela, le processus nécessite plusieurs opérations de retournement et de refusion. Cela garantit que le matériau précédemment piégé dans la couche solide "croûte" est fondu et mélangé au bain liquide, atteignant une homogénéité chimique dans l'ensemble du lingot.

Optimiser Votre Synthèse d'Alliages

Si votre objectif principal est la Précision Compositionnelle :

- Faites confiance à l'effet d'auto-creuset pour traiter des éléments réactifs (comme Ti ou Al) sans crainte de contamination induite par le creuset.

Si votre objectif principal est l'Uniformité Structurelle :

- Exigez plusieurs cycles de refusion pour surmonter le gradient thermique causé par le refroidissement à l'eau et assurer un mélange convectif complet.

Si votre objectif principal est l'Intégration d'Éléments Réfractaires :

- Utilisez la capacité thermique élevée du système pour faire fondre des métaux denses (comme W ou Mo), en vous appuyant sur la croûte protectrice pour contenir les températures extrêmes requises.

Le creuset en cuivre refroidi à l'eau est le catalyseur fondamental pour le traitement d'alliages complexes de haute pureté qui, autrement, détruiraient les récipients de confinement standard.

Tableau Récapitulatif :

| Caractéristique | Mécanisme | Avantage pour les Alliages à Haute Entropie |

|---|---|---|

| Gestion Thermique | Dissipation rapide de la chaleur par circulation d'eau | Empêche la fusion du cuivre et la dégradation du récipient |

| Formation de Croûte | Solidification instantanée de la couche de contact | Crée une barrière d'"auto-creuset" pour garantir une pureté de 100 % |

| Isolation Chimique | Le métal liquide ne touche que l'alliage solide | Élimine la contamination par des éléments réactifs (Ti, Al) |

| Taux de Refroidissement | Gradient de température agressif | Facilite le développement d'une microstructure fine et uniforme |

| Stabilité du Processus | Prend en charge plusieurs cycles de refusion | Assure l'homogénéité chimique dans les compositions d'alliages complexes |

Élevez Votre Recherche sur les Matériaux avec KINTEK

La précision dans la synthèse d'alliages à haute entropie commence par une gestion thermique supérieure. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance, y compris des fours spécialisés de Fusion par Arc sous Vide (VAM) et des systèmes CVD/haute température personnalisables, conçus pour répondre aux exigences rigoureuses de la métallurgie moderne.

Que vous traitiez des éléments réactifs ou des métaux réfractaires, nos solutions de laboratoire sur mesure offrent la pureté et l'homogénéité dont votre recherche a besoin. Ne faites aucun compromis sur l'intégrité du matériau.

Contactez KINTEK Aujourd'hui pour Personnaliser Votre Solution de Four Haute Température

Guide Visuel

Références

- Baowei Li, Zhen Peng. Microstructure and Friction Properties of AlCrTiVNbx High-Entropy Alloys via Annealing Manufactured by Vacuum Arc Melting. DOI: 10.3390/ma17040812

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles bases techniques soutiennent le développement des systèmes de fours de laboratoire à haute température ? R&D et fabrication expertes

- Comment un débitmètre massique (MFC) influence-t-il les revêtements CrAlSiN ? Contrôle de précision Ar/N2 pour la dureté

- Quelle plage de vide une pompe à vide à eau circulante peut-elle atteindre ? Optimisez la performance du vide de votre laboratoire

- Comment la conception des capillaires en alumine de haute pureté influence-t-elle la formation des bulles ? Optimiser la précision de la tension superficielle

- Quelles sont les considérations techniques pour la sélection d'un creuset en graphite ? Aperçus d'experts pour l'électrolyse des sels fondus

- Quelles sont les principales applications des fours de laboratoire ? Débloquez un traitement thermique de précision pour votre laboratoire

- Pourquoi les creusets en alumine de haute pureté sont-ils sélectionnés pour la synthèse de l'orthosilicate de lithium ? Assurer la pureté et la stabilité thermique

- Quel est le but technique du double scellement des matières premières dans les tubes de quartz sous vide ? Guide de synthèse expert