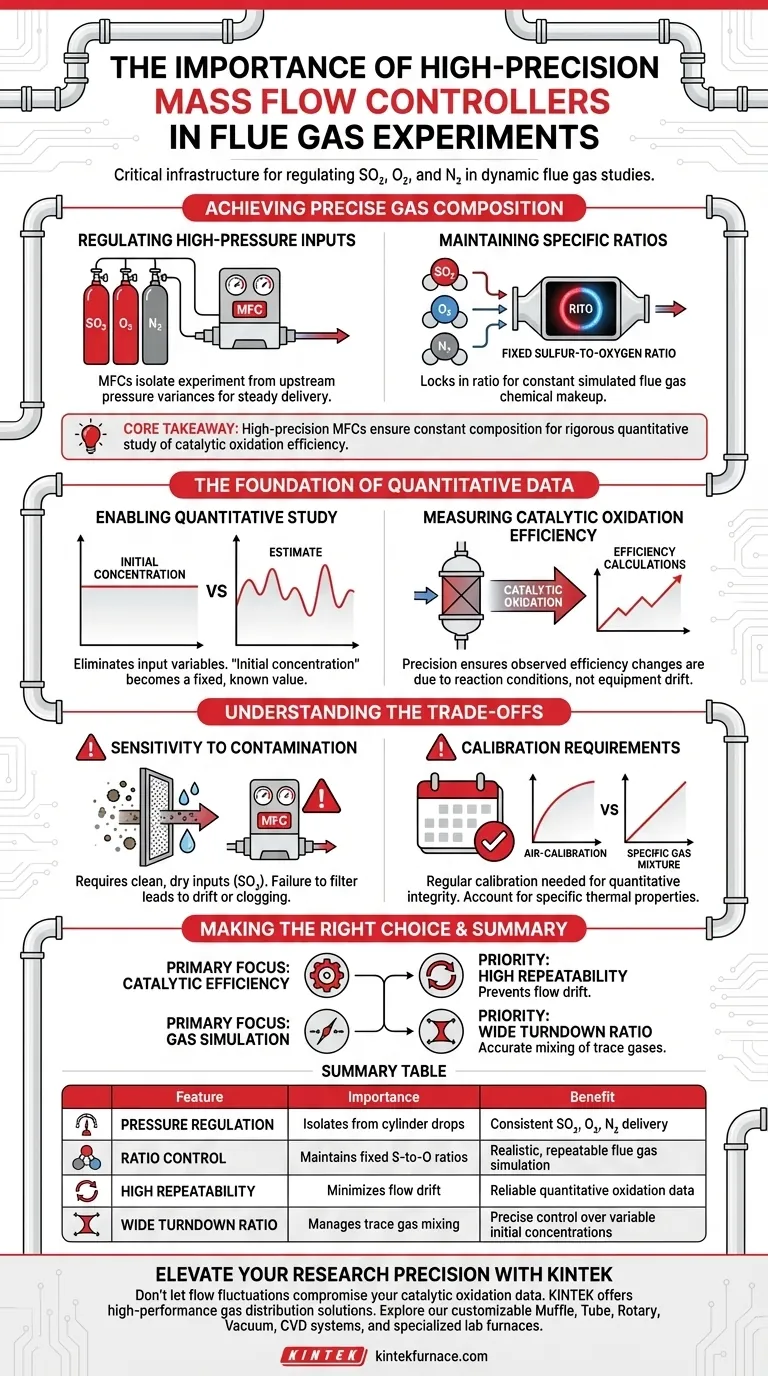

Les débitmètres massiques (MFC) de haute précision constituent l'infrastructure essentielle pour des expériences valides sur les gaz de combustion. Ils assurent la régulation et le mélange exacts des gaz expérimentaux à haute pression — spécifiquement le SO2, l'O2 et le N2 — requis pour créer un environnement de gaz de combustion simulé et stable. Sans ce niveau de contrôle, il devient impossible de maintenir les rapports de composition constants nécessaires à une recherche précise.

Point clé : Dans les études dynamiques sur les gaz de combustion, la validité de vos données repose sur la stabilité de vos intrants. Les MFC de haute précision garantissent une composition de gaz constante, permettant l'étude quantitative rigoureuse de l'efficacité de l'oxydation catalytique sans l'interférence de concentrations de gaz fluctuantes.

Atteindre une composition de gaz précise

Régulation des entrées à haute pression

Les gaz expérimentaux tels que le dioxyde de soufre (SO2), l'oxygène (O2) et l'azote (N2) sont généralement fournis à haute pression.

Les régulateurs de haute précision sont essentiels pour réguler ces débits avec précision. Ils isolent l'expérience des variations de pression en amont, garantissant que le débit reste constant quelles que soient les conditions de la bouteille.

Maintien de rapports spécifiques

L'objectif principal de ces expériences est souvent de simuler un rapport soufre-oxygène spécifique.

Les débitmètres standard peuvent permettre des variations importantes. Les MFC de haute précision verrouillent ce rapport, garantissant que le gaz de combustion simulé maintient une composition chimique constante tout au long du processus.

Le fondement des données quantitatives

Permettre l'étude quantitative

Pour comprendre comment les concentrations initiales de gaz influencent les résultats, vous devez éliminer les variables d'entrée.

Les MFC de haute précision fournissent la certitude requise pour l'étude quantitative. Ils garantissent que la variable "concentration initiale" de votre ensemble de données est une valeur fixe et connue plutôt qu'une estimation.

Mesure de l'efficacité de l'oxydation catalytique

Une application majeure de cette technologie est la détermination de l'efficacité de l'oxydation catalytique du SO2.

Les calculs d'efficacité sont très sensibles au débit d'entrée. Si le débit du réactif varie, l'efficacité calculée sera faussée. Un contrôle de précision garantit que les changements observés dans l'efficacité sont dus aux conditions de réaction, et non à une erreur d'équipement.

Comprendre les compromis

Sensibilité à la contamination

Les instruments de haute précision sont souvent plus sensibles aux particules ou à l'humidité que les rotamètres robustes de moindre précision.

Lors de l'utilisation de gaz réactifs comme le SO2, la source de gaz doit être propre et sèche. Le défaut de filtrage des entrées peut entraîner une dérive ou un colmatage du capteur, annulant les avantages de l'appareil de haute précision.

Exigences de calibration

La précision n'est pas permanente. Pour maintenir l'intégrité quantitative de votre étude, ces régulateurs nécessitent une calibration régulière.

Vous devez tenir compte des propriétés thermiques spécifiques du mélange gazeux (en particulier lors du mélange de N2 et de SO2), car les courbes de calibration standard à l'air peuvent ne pas fournir la précision nécessaire pour ces gaz expérimentaux spécifiques.

Faire le bon choix pour votre expérience

Pour vous assurer que votre installation répond à vos objectifs expérimentaux, tenez compte des points suivants :

- Si votre objectif principal est l'efficacité catalytique : Privilégiez les régulateurs avec une répétabilité élevée pour garantir que les taux d'oxydation calculés ne sont pas faussés par la dérive du débit.

- Si votre objectif principal est la simulation de gaz : Assurez-vous que les régulateurs ont un large rapport de réduction pour mélanger avec précision les gaz traces (comme le SO2) avec les gaz de base (comme le N2).

La précision de votre contrôle de débit est le seul moyen de garantir la confiance dans vos données de réaction.

Tableau récapitulatif :

| Caractéristique | Importance dans les expériences sur les gaz de combustion | Avantage pour le chercheur |

|---|---|---|

| Régulation de pression | Isole le système des chutes de pression de la bouteille | Distribution constante de SO2, O2 et N2 |

| Contrôle du rapport | Maintient des rapports soufre-oxygène fixes | Simulation réaliste et reproductible des gaz de combustion |

| Haute répétabilité | Minimise la dérive du débit pendant les longs tests | Données fiables sur l'efficacité quantitative de l'oxydation |

| Large rapport de réduction | Gère le mélange de gaz traces avec du N2 de base | Contrôle précis des concentrations initiales variables |

Améliorez la précision de vos recherches avec KINTEK

Ne laissez pas les fluctuations de débit compromettre vos données d'oxydation catalytique. KINTEK fournit des solutions de distribution de gaz haute performance conçues pour répondre aux exigences rigoureuses de la recherche en laboratoire.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous vide et CVD, ainsi que des fours spécialisés pour hautes températures de laboratoire — tous entièrement personnalisables selon vos besoins uniques de simulation de gaz de combustion. Que vous étudiiez l'oxydation du SO2 ou des réactions complexes gaz-solide, notre équipement garantit la stabilité thermique et de débit que votre travail mérite.

Prêt à optimiser votre configuration expérimentale ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de précision parfaite pour votre laboratoire.

Guide Visuel

Références

- Haipeng Liu, Hongying Yang. Generation and Inhibition of SO3 in Lead Smelting Flue Gas. DOI: 10.3390/app15084449

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Comment les débitmètres massiques (MFC) contribuent-ils à la répétabilité de la synthèse de In2Se3 ? Maîtriser la stabilité du processus CVD

- Quels sont les avantages techniques de l'utilisation de creusets en ZrO2 ? Améliorez la précision de la fusion avec le dioxyde de zirconium

- Quels sont les avantages techniques de l'utilisation d'un tube de quartz comme chambre de réaction ? Optimiser les processus CVD de couches minces de g-C3N4

- Quel type de fluide est autorisé dans les pompes à vide à circulation d'eau ? Assurez des performances optimales et une longue durée de vie

- Quelle est l'importance du creuset en quartz dans la croissance cristalline du BPEA ? Essentiel pour la pureté et la performance

- Pourquoi utiliser des creusets en alumine pour le recuit de NaNbO3:Pr3+ ? Assurer une haute pureté et une stabilité thermique

- Comment le système de contrôle des gaz régule-t-il le processus de nitruration plasma ? Maîtrisez votre mélange N2/H2 pour des surfaces supérieures

- Quels sont les rôles des débitmètres et des régulateurs de débit numériques dans les systèmes pneumatiques ? Améliorer la précision et les tests