En principe, un four tubulaire horizontal peut fondre une large gamme de matériaux, y compris divers métaux comme l'or et le cuivre, des alliages tels que l'acier, et des non-métaux comme le verre et certaines céramiques. Cependant, la capacité de fusion réelle n'est pas définie par les éléments chauffants du four, mais par la température maximale et l'inertie chimique du tube de procédé qui contient le matériau.

La question critique n'est pas simplement ce que peut fondre un four tubulaire, mais ce que votre tube de procédé spécifique peut supporter en toute sécurité. Le point de fusion et la réactivité chimique d'un matériau doivent être compatibles avec le tube—généralement en quartz ou en alumine—pour obtenir une fusion réussie sans provoquer de contamination ou de défaillance de l'équipement.

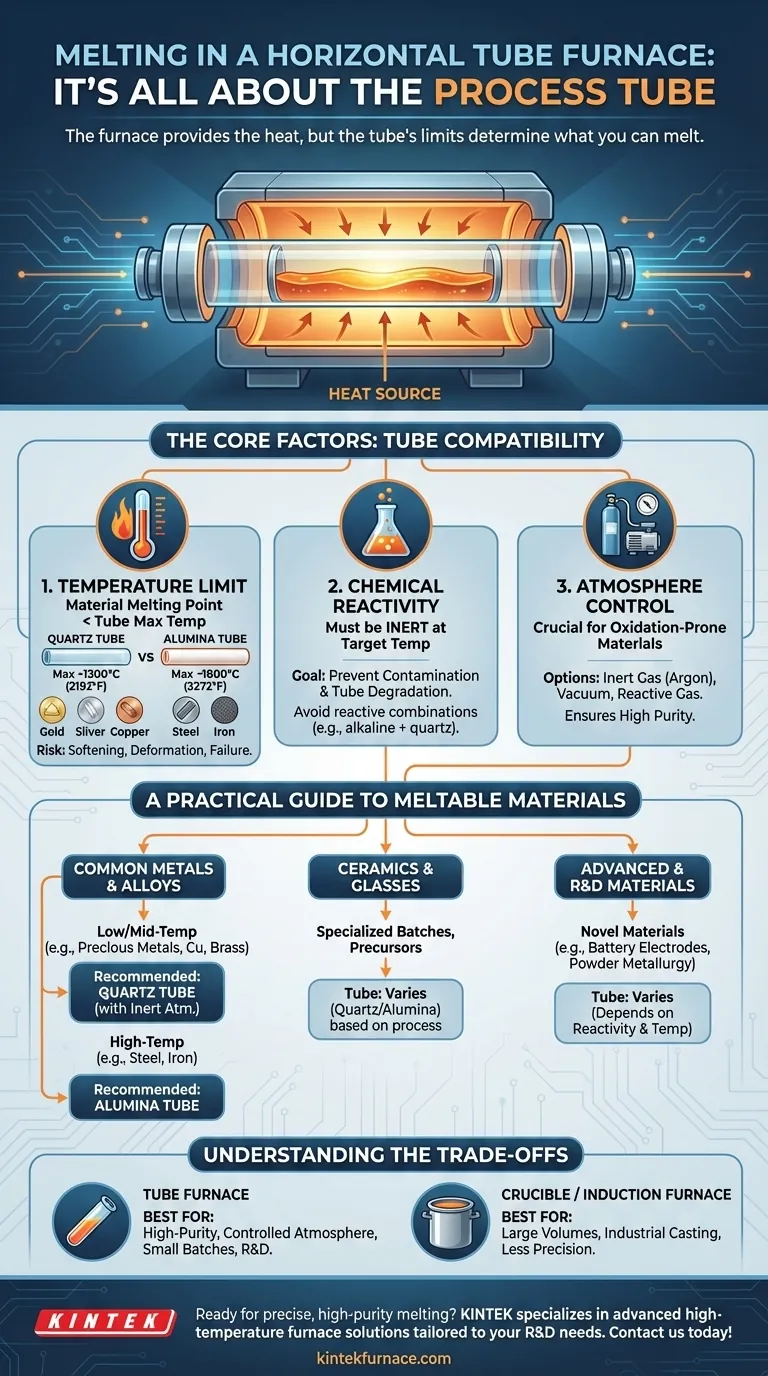

Les facteurs clés : tout dépend du tube

Un four tubulaire horizontal est un système, et son maillon faible définit ses limites. Le tube de procédé est le composant en contact direct avec la chaleur extrême et le matériau lui-même, ce qui fait de ses propriétés la considération principale.

Point de fusion du matériau par rapport à la limite de température du tube

Le point de fusion de votre matériau doit être confortablement inférieur à la température de fonctionnement continu maximale du tube de procédé.

Utiliser un tube trop proche de sa limite thermique risque de provoquer un ramollissement, une déformation ou une défaillance catastrophique. Les matériaux de tube courants présentent des plafonds de température distincts :

- Tubes en quartz fondu : Généralement utilisés pour des procédés allant jusqu'à 1100-1200°C (2012-2192°F). Ils offrent une excellente résistance aux chocs thermiques mais ne conviennent pas aux métaux à très haute température.

- Tubes en alumine (corindon) : Ces tubes céramiques de haute pureté peuvent supporter des températures beaucoup plus élevées, souvent jusqu'à 1700-1800°C (3092-3272°F), ce qui les rend nécessaires pour faire fondre des métaux à plus haute température et certaines céramiques.

Réactivité chimique et contamination

À haute température, les matériaux deviennent beaucoup plus réactifs chimiquement. Un échantillon fondu peut attaquer et dégrader le tube de procédé, ruinant à la fois l'expérience et l'équipement.

Vous devez vous assurer que le matériau du tube est chimiquement inerte vis-à-vis de votre échantillon à la température cible. Par exemple, les matériaux très alcalins peuvent attaquer un tube en quartz, une raison pour laquelle un tube en alumine pourrait être un meilleur choix. L'objectif est d'empêcher le tube de contaminer votre fusion et d'empêcher la fusion de détruire le tube.

Le rôle du contrôle de l'atmosphère

L'une des plus grandes forces d'un four tubulaire est sa capacité à contrôler l'atmosphère autour de l'échantillon. Le tube scellé peut être purgé et rempli d'un gaz inerte (comme l'argon), d'un gaz réactif, ou évacué pour créer un vide.

Ceci est essentiel pour faire fondre des matériaux qui s'oxydent facilement à l'air, comme le cuivre, l'aluminium ou les alliages de titane. Ce contrôle atmosphérique garantit une grande pureté dans le matériau finalement fondu, une caractéristique difficile à obtenir dans les fours à creuset à air libre.

Un guide pratique des matériaux pouvant être fondus

Compte tenu des limites du tube, nous pouvons catégoriser les matériaux couramment fondus dans les fours tubulaires horizontaux.

Métaux et alliages courants

Les métaux à basse et moyenne température sont d'excellents candidats.

- Métaux précieux : L'or (1064°C) et l'argent (962°C) sont facilement fondus dans des tubes en quartz.

- Cuivre et laiton : Avec des points de fusion autour de 1084°C et ~930°C respectivement, ceux-ci conviennent également aux systèmes à tube de quartz, surtout lorsqu'une atmosphère inerte est nécessaire pour prévenir l'oxydation.

- Acier et fer : La fusion de l'acier (environ 1450°C) nécessite un tube en alumine haute température et un contrôle atmosphérique attentif.

Céramiques et verres

Les fours tubulaires ne sont généralement pas utilisés pour la production de verre en vrac, mais ils sont idéaux pour synthétiser ou fondre de petits lots spécialisés de verre et de précurseurs céramiques. Les rampes de température précises et l'atmosphère contrôlée sont parfaites pour développer des matériaux aux propriétés spécifiques.

Matériaux avancés et de recherche

C'est là que les fours tubulaires excellent vraiment. Ils sont essentiels en R&D pour traiter de nouveaux matériaux en petites quantités. Exemples :

- Matériaux d'électrodes de batterie

- Matériaux d'anode à base de silicium

- Composants spécialisés de métallurgie des poudres

Comprendre les compromis

Un four tubulaire est un outil spécialisé. Ce n'est pas toujours le bon choix, surtout par rapport aux équipements de fusion à l'échelle industrielle.

La limitation : taille du lot et géométrie

La limitation la plus évidente est le volume. Vous ne pouvez faire fondre qu'une quantité de matériau qui tient dans le diamètre du tube de procédé, lequel est généralement assez petit. Cela rend les fours tubulaires peu pratiques pour les applications nécessitant de grands volumes de matériau fondu, comme le moulage.

Pourquoi ne pas utiliser un four à creuset ?

Les fours à creuset contiennent le matériau dans un pot ouvert ou faiblement couvert (le creuset) et sont conçus pour faire fondre de plus grands lots de matériau. Ils sont les bêtes de somme des fonderies et de la bijouterie, mais offrent beaucoup moins de précision et de contrôle atmosphérique qu'un four tubulaire.

Qu'en est-il d'un four à induction ?

Les fours à induction sont extrêmement rapides et efficaces pour faire fondre les métaux conducteurs. Ils utilisent l'induction électromagnétique pour chauffer directement le matériau, sans chauffer les parois de la chambre. Bien qu'incroyablement puissants pour la fusion de métaux industriels, ils manquent du contrôle atmosphérique fin et de l'uniformité de température pour les applications de recherche délicates où un four tubulaire excelle.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement de votre matériau et de votre objectif spécifiques.

- Si votre objectif principal est la fusion de haute pureté de petits échantillons dans une atmosphère contrôlée : Un four tubulaire horizontal est l'outil idéal, à condition d'adapter le tube de procédé aux propriétés de votre matériau.

- Si votre objectif principal est la fusion de grands volumes de métal pour le moulage : Un four à creuset ou à induction est une solution plus pratique et efficace.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Le contrôle précis de la température et de l'atmosphère d'un four tubulaire en fait un instrument indispensable.

En fin de compte, comprendre l'interaction entre votre matériau, le tube de procédé et l'atmosphère est la clé d'une fusion réussie.

Tableau récapitulatif :

| Type de matériau | Exemples | Points de fusion typiques | Matériau de tube recommandé |

|---|---|---|---|

| Métaux précieux | Or, Argent | ~960-1064°C | Quartz |

| Alliages de cuivre | Cuivre, Laiton | ~930-1084°C | Quartz |

| Acier et fer | Acier | ~1450°C | Alumine |

| Céramiques/Verres | Précurseurs de verre | Variable | Alumine ou Quartz |

| Matériaux avancés | Électrodes de batterie | Variable | Dépend de la réactivité |

Prêt à obtenir une fusion précise et de haute pureté pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits diversifiée—comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD—est soutenue par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous pouvons concevoir des fours qui répondent précisément à vos exigences expérimentales, assurant des performances et une fiabilité optimales. Ne laissez pas les limites de l'équipement freiner votre recherche—contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de fusion !

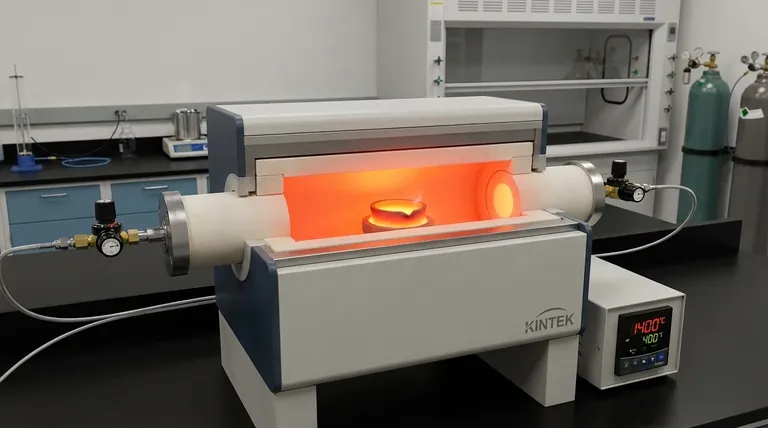

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?