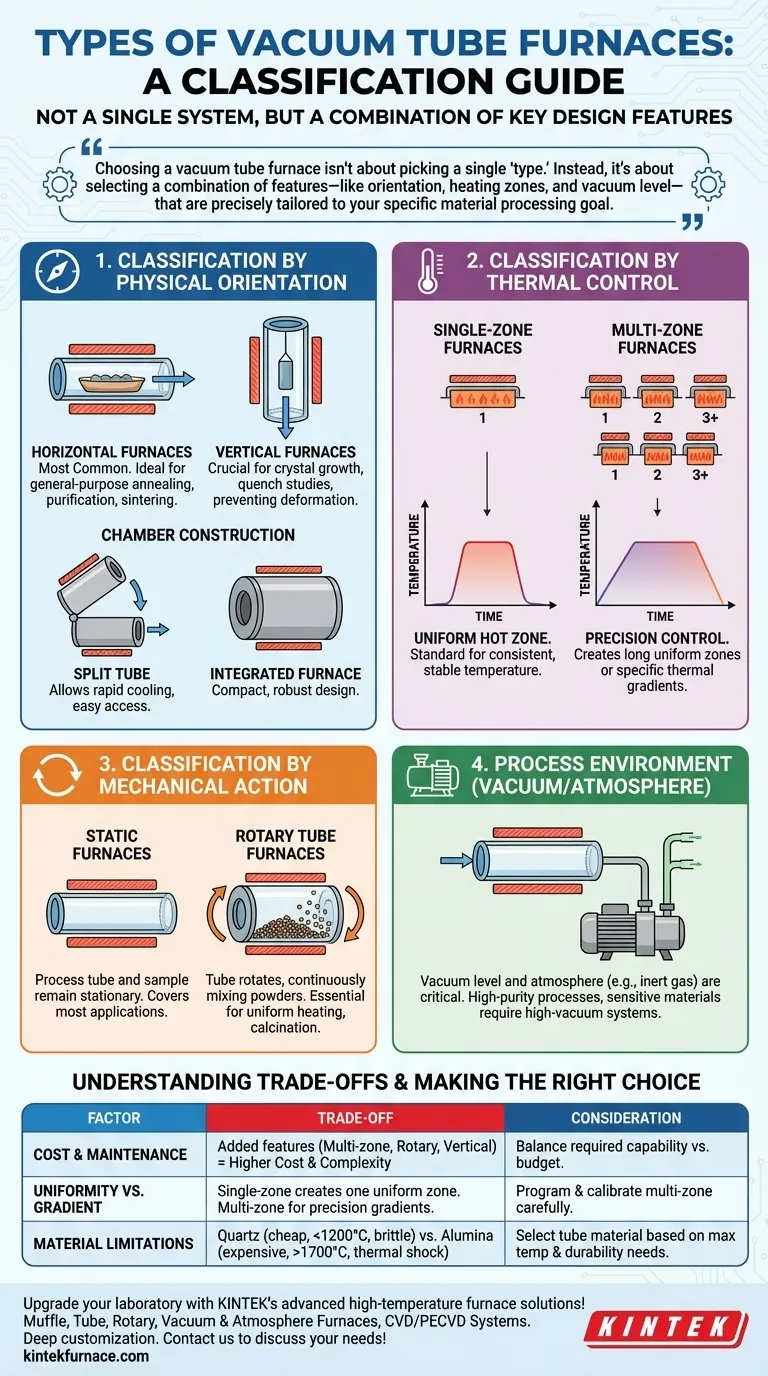

En bref, les fours tubulaires sous vide ne sont pas classés selon un système unique, mais sont plutôt répertoriés en fonction de plusieurs caractéristiques clés de conception et de fonctionnalité. Les principales classifications sont basées sur leur orientation physique (horizontale, verticale), leur contrôle thermique (mono-zone, multi-zones), leur action mécanique (statique, rotative) et l'environnement de processus qu'ils créent (niveau de vide, atmosphère).

Choisir un four tubulaire sous vide ne consiste pas à opter pour un seul « type ». Il s'agit plutôt de sélectionner une combinaison de fonctionnalités – comme l'orientation, les zones de chauffage et le niveau de vide – qui sont précisément adaptées à votre objectif spécifique de traitement des matériaux.

Classification par orientation physique

La disposition physique du four est la distinction la plus visible et a un impact direct sur la façon dont les échantillons sont chargés et sur la façon dont la chaleur et la gravité interagissent avec eux.

Fours horizontaux

C'est la configuration la plus courante. Le tube est orienté horizontalement, et les échantillons sont généralement placés dans une « nacelle » en céramique et poussés au centre de la zone chauffée.

Ils sont idéaux pour les applications générales comme le recuit, la purification et le frittage, où l'orientation de l'échantillon par rapport à la gravité n'est pas critique.

Fours verticaux

Dans cette conception, le tube est orienté verticalement. Ceci est crucial pour les processus où la gravité joue un rôle.

Les fours verticaux sont utilisés pour la croissance cristalline, les expériences où vous devez déposer un échantillon dans un bain de trempe, ou pour empêcher les échantillons plats de s'affaisser ou de se déformer à haute température.

Fours à tube fendu vs. fours intégrés

Ceci fait référence à la construction de la chambre de chauffage elle-même. Un four à tube fendu possède des charnières qui permettent d'ouvrir la chambre de chauffage, ce qui est utile pour un refroidissement rapide ou l'insertion d'un tube de processus scellé.

Un four intégré est un cylindre unique et solide, offrant une conception plus compacte et souvent plus robuste.

Classification par contrôle thermique

Le nombre et le contrôle des zones de chauffage déterminent la capacité du four à créer une température uniforme ou un gradient thermique spécifique.

Fours mono-zones

Ces fours ont un ensemble d'éléments chauffants et un contrôleur. Ils sont conçus pour créer une seule zone chaude uniforme au centre du tube.

C'est la norme pour la plupart des applications de laboratoire où une température constante et stable est l'exigence principale.

Fours multi-zones

Ces fours disposent de deux, trois, voire plusieurs zones de chauffage indépendantes, chacune avec son propre thermocouple et contrôleur.

Leur but est soit de créer une zone de température uniforme beaucoup plus longue et plus précise qu'un four mono-zone ne peut le faire, soit de créer délibérément un gradient de température le long du tube pour des processus comme le transport chimique en phase vapeur.

Classification par action mécanique

Certains processus nécessitent que l'échantillon soit déplacé ou agité pendant le chauffage pour assurer l'uniformité.

Fours statiques

Dans un four standard ou statique, le tube de processus et l'échantillon qu'il contient restent immobiles pendant le cycle de chauffage. Cela couvre la grande majorité des applications.

Fours tubulaires rotatifs

Dans cette conception spécialisée, l'ensemble du tube de processus est lentement mis en rotation pendant le fonctionnement. Cette action de culbutage mélange continuellement les poudres ou les matériaux granulaires.

Les fours rotatifs sont essentiels pour des applications telles que la calcination ou lors de la synthèse de matériaux à partir de poudres, car ils garantissent que chaque particule est exposée au même profil de température, évitant les points chauds et améliorant l'uniformité de la réaction.

Comprendre les compromis : complexité vs. contrôle

Chaque choix de conception représente un compromis entre la capacité, le coût et la complexité. La reconnaissance de ces éléments est essentielle pour prendre une décision éclairée.

Coût et maintenance

Les fonctionnalités supplémentaires augmentent directement les coûts et la complexité. Un four multi-zones, rotatif, vertical est considérablement plus cher et nécessite plus d'entretien qu'un modèle standard mono-zone, horizontal.

Uniformité vs. gradient

Un four mono-zone est optimisé pour créer une seule zone chaude uniforme. Bien qu'un four multi-zones puisse créer une zone uniforme plus longue, cela nécessite une programmation et un étalonnage minutieux. Son principal avantage est la capacité à créer des gradients de température contrôlés, ce qui est inutile pour de nombreuses applications.

Limitations des matériaux

Le tube de processus lui-même — souvent en quartz ou en alumine — est un composant essentiel. Les tubes en quartz sont économiques mais ont une température maximale plus basse (~1200°C) et peuvent devenir cassants. Les tubes en alumine peuvent supporter des températures beaucoup plus élevées (>1700°C) mais sont plus chers et moins résistants aux chocs thermiques.

Faire le bon choix pour votre objectif

Votre processus spécifique dicte la configuration idéale du four. Il n'y a pas de "meilleur" type unique.

- Si votre objectif principal est un travail de laboratoire général comme le recuit ou la purification : Un four horizontal mono-zone offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est le traitement uniforme de poudres ou la calcination : Un four tubulaire rotatif est nécessaire pour assurer un chauffage constant de l'échantillon.

- Si votre objectif principal est de créer des profils thermiques spécifiques ou des zones chaudes uniformes très longues : Un four multi-zones est requis pour ce niveau de contrôle thermique précis.

- Si votre objectif principal est d'empêcher la déformation des échantillons à hautes températures : Une configuration de four vertical est le bon choix.

- Si votre objectif principal est le traitement de matériaux très sensibles ou le dépôt de couches minces : Un four équipé d'un système de pompe à vide poussé est non négociable pour assurer la pureté du processus.

En fin de compte, comprendre ces classifications transforme la question de "quel type ?" en "quelle combinaison de fonctionnalités répond le mieux à mon processus ?"

Tableau récapitulatif :

| Classification | Types clés | Applications idéales |

|---|---|---|

| Orientation physique | Horizontale, Verticale | Recuit, croissance cristalline, prévention de la déformation |

| Contrôle thermique | Mono-zone, Multi-zones | Chauffage uniforme, gradients de température |

| Action mécanique | Statique, Rotative | Travail de laboratoire général, traitement de poudres, calcination |

| Environnement de processus | Niveau de vide, Atmosphère | Processus de haute pureté, matériaux sensibles |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires diversifiés des options sur mesure comme les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une efficacité et des résultats améliorés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles précautions de sécurité doivent être suivies lors de l'utilisation d'un four tubulaire multi-zones ? Assurez des opérations de laboratoire sûres et efficaces

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire

- Quels sont les avantages d'intégrer plusieurs zones de chauffage dans un four tubulaire ? Débloquez un contrôle thermique précis