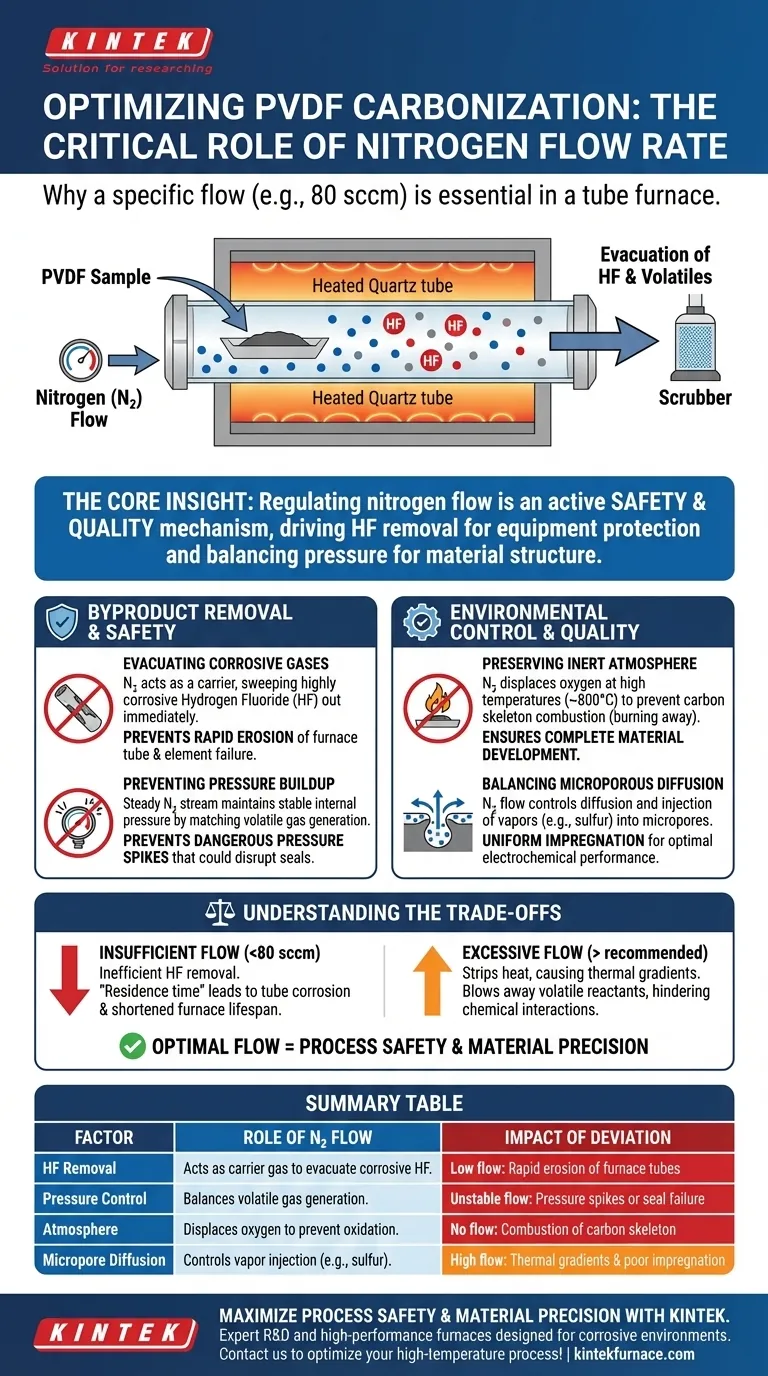

Le maintien d'un débit d'azote spécifique (tel que 80 sccm) dans un four tubulaire est strictement nécessaire pour gérer les sous-produits dangereux de la décomposition du Polyvinylidène Fluorure (PVDF). Sa fonction principale est d'agir comme un gaz porteur qui évacue activement le gaz fluorure d'hydrogène (HF) corrosif, empêchant ainsi des dommages importants à votre équipement tout en stabilisant la pression interne requise pour une carbonisation cohérente.

L'idée principale La régulation du débit d'azote pendant la carbonisation du PVDF est un mécanisme actif de sécurité et de contrôle qualité, pas seulement un bouclier passif. Elle permet d'éliminer le gaz HF corrosif pour protéger le tube du four et d'équilibrer la pression interne pour assurer la diffusion correcte des éléments dans la structure microporeuse du matériau.

Le rôle essentiel de l'élimination des sous-produits

Évacuation des gaz corrosifs

Lorsque le PVDF subit une carbonisation à haute température, il se décompose et libère du fluorure d'hydrogène (HF). C'est un gaz très corrosif.

Un débit d'azote calculé agit comme un mécanisme de transport. Il évacue le HF de la zone de chauffage immédiatement après sa génération.

Sans ce débit, le HF s'accumulerait, entraînant une érosion rapide du tube du four et une défaillance potentielle des éléments chauffants.

Prévention de l'accumulation de pression

La décomposition du PVDF libère des substances volatiles qui peuvent augmenter la pression interne d'un système fermé.

Un flux d'azote constant maintient une pression interne stable. Il garantit que le volume de gaz quittant le tube correspond à la génération de substances volatiles.

Cela évite des pics de pression dangereux qui pourraient compromettre l'étanchéité ou endommager le tube en quartz/céramique.

Contrôle environnemental et intégrité structurelle

Préservation de l'atmosphère inerte

À des températures comme 800 °C, le carbone est très sensible à l'oxydation.

Le débit d'azote crée une atmosphère protectrice inerte stricte. Il déplace l'oxygène, empêchant le squelette carboné de se brûler (combustion) avant qu'il ne se forme complètement.

Cet environnement pauvre en oxygène est essentiel pour assurer le développement complet du squelette du matériau carboné.

Équilibrage de la diffusion microporeuse

Si votre processus implique l'injection d'autres éléments (comme de la vapeur de soufre pour des applications de batteries), le débit devient une variable d'ajustement.

Le débit de gaz assure que la diffusion et l'injection de vapeurs dans les structures microporeuses restent dans un état équilibré.

Cet équilibre permet une imprégnation uniforme des pores de carbone, ce qui est essentiel pour les performances électrochimiques du matériau final.

Comprendre les compromis

Le risque d'un débit insuffisant

Si le débit est trop faible (en dessous des ~80 sccm recommandés), l'élimination du HF devient inefficace.

Cela entraîne un "temps de résidence" pendant lequel les gaz corrosifs restent en contact avec les parois du tube, réduisant considérablement la durée de vie de votre four.

Le risque d'un débit excessif

Bien que non explicitement détaillé dans le texte principal, les opérations standard des fours dictent qu'un débit excessif peut être préjudiciable.

Un débit trop élevé peut évacuer la chaleur de l'échantillon, provoquant des gradients thermiques. Il peut également évacuer trop rapidement les réactifs volatils, empêchant les interactions chimiques nécessaires au sein des micropores.

Faire le bon choix pour votre processus

Pour optimiser votre carbonisation de PVDF, vous devez aligner le débit avec vos contraintes spécifiques :

- Si votre objectif principal est la longévité de l'équipement : Assurez-vous que le débit est suffisant pour évacuer en continu le gaz HF ; ne pas le faire corrodera rapidement votre tube de four.

- Si votre objectif principal est la qualité du matériau : Maintenez un débit strictement stable pour éviter les fluctuations de pression qui pourraient effondrer la structure microporeuse ou provoquer une diffusion inégale du soufre.

La constance est la clé : un débit stable protège votre matériel aujourd'hui et assure la reproductibilité de votre matériau demain.

Tableau récapitulatif :

| Facteur | Rôle du débit d'azote | Impact d'une déviation |

|---|---|---|

| Élimination du HF | Agit comme un gaz porteur pour évacuer le HF corrosif | Faible débit : Érosion rapide des tubes de four |

| Contrôle de la pression | Équilibre la génération de gaz volatils | Débit instable : Pics de pression ou défaillance du joint |

| Atmosphère | Déplace l'oxygène pour prévenir l'oxydation | Pas de débit : Combustion du squelette carboné |

| Diffusion microporeuse | Contrôle l'injection de vapeur (par ex. soufre) | Débit élevé : Gradients thermiques et mauvaise imprégnation |

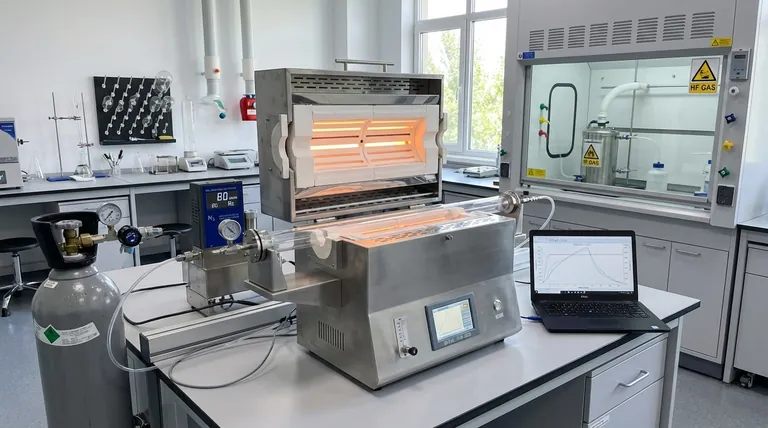

Maximisez la sécurité des processus et la précision des matériaux avec KINTEK

Protégez votre investissement et assurez des résultats de carbonisation supérieurs. Chez KINTEK, nous comprenons que la manipulation de matériaux comme le PVDF nécessite un contrôle précis des atmosphères et des sous-produits. Forts d'une R&D et d'une fabrication expertes, nous proposons des fours tubulaires, à moufle, rotatifs et sous vide haute performance, spécialement conçus pour résister aux environnements corrosifs et maintenir un débit de gaz stable pour des besoins de laboratoire uniques.

Prêt à optimiser votre processus à haute température ? Contactez nos experts techniques dès aujourd'hui pour trouver le système parfaitement personnalisable pour votre recherche.

Guide Visuel

Références

- Jianjiao Wang. An S-Infused/S, F-Codoped PVDF-Derived Carbon as a High-Performance Anode for Sodium-Ion Batteries. DOI: 10.3390/ma18174018

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est le rôle essentiel d'un four tubulaire dans la préparation de la poudre de $\beta$-PbO ? Optimisation du recyclage des batteries plomb-acide

- Quelles caractéristiques de performance clés sont requises pour un four de croissance Bridgman-Stockbarger ? Optimisation de la synthèse de GaS

- Quelles sont les caractéristiques clés d'un four tubulaire moderne ? Précision, contrôle et polyvalence pour les laboratoires avancés

- Quel environnement de synthèse un four à tube sous vide offre-t-il pour les nanoparticules C@TiC ? Maîtriser la pyrolyse sans oxygène

- Quel rôle joue un four tubulaire vertical de haute précision dans la fusion du minerai de nickel ? Maîtriser la simulation de la fusion industrielle

- Quelles applications de laboratoire utilisent les fours tubulaires ? Essentiel pour la synthèse de matériaux et le traitement thermique

- Comment un four tubulaire à haute température facilite-t-il le processus d'ammonolyse ? Synthèse de nanoparticules de TiNx maîtrisée

- Quels types d'atmosphères peuvent être contrôlés dans un four tubulaire à atmosphère contrôlée ? Maîtriser les environnements gazeux de précision pour le traitement des matériaux