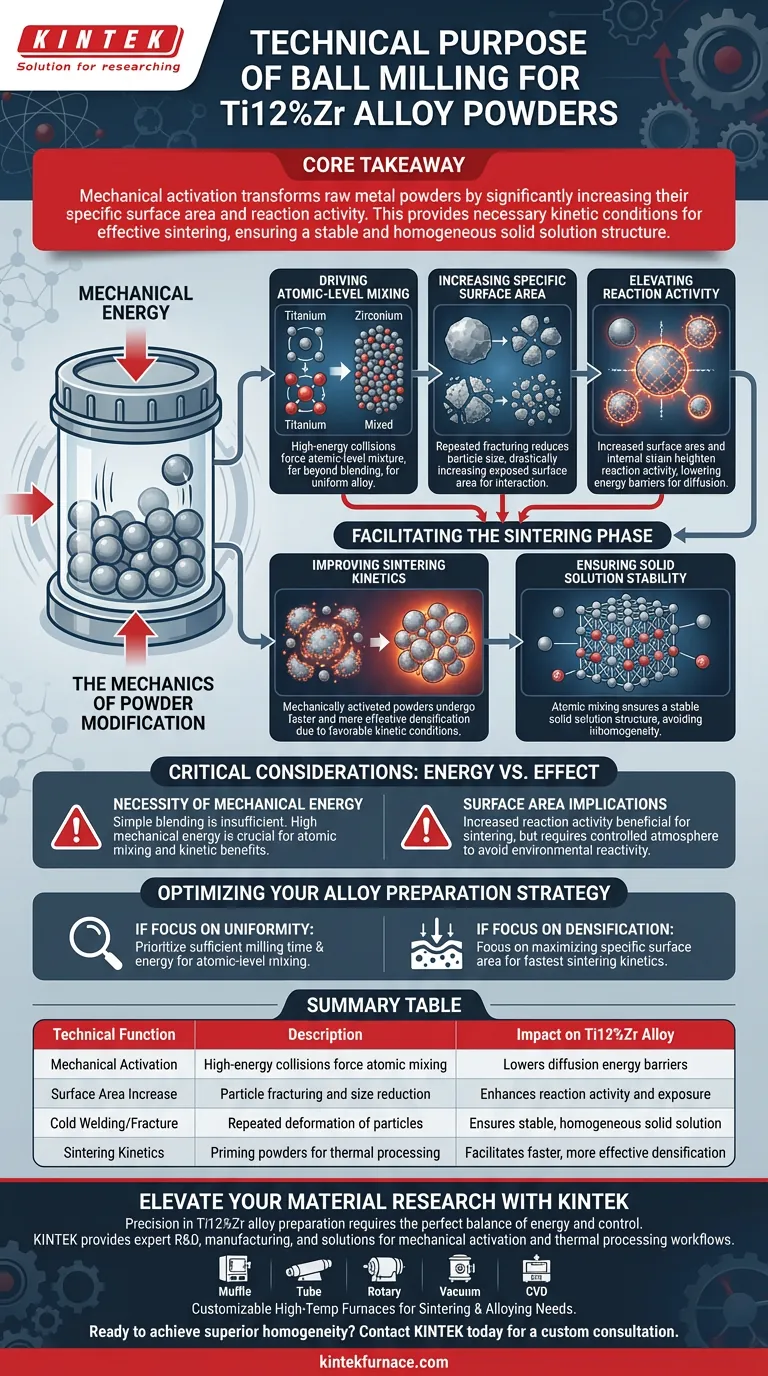

Le principal objectif technique du broyage à billes dans ce contexte est l'activation mécanique. Il utilise des collisions à haute énergie pour forcer les poudres de titane et de zirconium dans un mélange au niveau atomique, allant bien au-delà d'un simple mélange. Ce processus modifie fondamentalement l'état physique des réactifs pour les préparer à un alliage réussi.

Idée clé Le broyage à billes transforme les poudres métalliques brutes en augmentant considérablement leur surface spécifique et leur activité réactionnelle. Cette activation mécanique fournit les conditions cinétiques nécessaires à un frittage efficace, garantissant que l'alliage Ti12%Zr final atteigne une structure de solution solide stable et homogène.

La mécanique de la modification des poudres

Favoriser le mélange au niveau atomique

Le processus de broyage à billes applique une énergie mécanique intense au mélange de poudres.

Cette énergie ne sert pas seulement à la distribution ; elle force les particules de titane et de zirconium à interagir au niveau atomique. Ce contact intime est l'étape fondamentale requise pour créer un alliage uniforme plutôt qu'un mélange ségrégué de deux métaux distincts.

Augmentation de la surface spécifique

Par des fractures et des soudures à froid répétées, le processus de broyage réduit la taille des particules et crée de nouvelles surfaces.

Cela entraîne une augmentation drastique de la surface spécifique de la poudre. Une plus grande surface signifie que plus de matière est exposée et disponible pour les interactions chimiques et physiques lors des étapes de traitement ultérieures.

Élévation de l'activité réactionnelle

La combinaison de la surface accrue et de la contrainte de réseau interne introduite par le broyage augmente l'activité réactionnelle des poudres.

Une activité réactionnelle élevée est cruciale car elle abaisse les barrières énergétiques nécessaires à la diffusion des métaux les uns dans les autres. La poudre est effectivement "amorcée" pour réagir.

Faciliter la phase de frittage

Amélioration de la cinétique de frittage

Le frittage repose sur la chaleur et la diffusion pour densifier le matériau, mais la chaleur seule est souvent inefficace pour les poudres passives.

Le broyage à billes crée des conditions cinétiques favorables à ce processus. Comme les poudres sont activées mécaniquement, la densification se produit plus facilement et efficacement, conduisant à un produit final de meilleure qualité.

Assurer la stabilité de la solution solide

L'objectif ultime de la préparation du Ti12%Zr est d'obtenir une phase unique et unifiée où le zirconium est complètement dissous dans le réseau de titane.

Le mélange atomique obtenu lors du broyage assure la formation d'une structure de solution solide stable. Sans cette étape de pré-traitement, l'alliage final risque d'être inhomogène ou de subir une séparation de phase.

Considérations critiques : énergie vs. effet

La nécessité de l'énergie mécanique

Il est essentiel de reconnaître que le simple mélange physique est insuffisant pour ce système d'alliage.

Le processus repose explicitement sur l'énergie mécanique pour obtenir les avantages décrits. Si l'énergie de broyage est trop faible, le mélange au niveau atomique ne se produira pas et les avantages cinétiques pour le frittage seront perdus.

Implications de la surface

Bien que l'augmentation de la surface soit l'objectif, elle crée un état hautement réactif.

Cette activité réactionnelle accrue est bénéfique pour le frittage mais nécessite une manipulation prudente pour maintenir la pureté. Le processus crée un potentiel de réactivité accrue avec l'environnement s'il n'est pas géré dans l'atmosphère de broyage contrôlée.

Optimisation de votre stratégie de préparation d'alliage

Pour garantir la plus haute qualité de l'alliage titane-12% zirconium, alignez vos paramètres de traitement sur vos objectifs structurels spécifiques.

- Si votre objectif principal est l'uniformité : Privilégiez un temps et une énergie de broyage suffisants pour garantir le mélange au niveau atomique avant le début de tout traitement thermique.

- Si votre objectif principal est la densification : Concentrez-vous sur la maximisation de la surface spécifique pour favoriser la cinétique de frittage la plus rapide et la plus complète.

Le succès de l'alliage Ti12%Zr dépend non seulement des ingrédients, mais aussi de l'utilisation de la force mécanique pour libérer leur potentiel chimique.

Tableau récapitulatif :

| Fonction technique | Description | Impact sur l'alliage Ti12%Zr |

|---|---|---|

| Activation mécanique | Utilise des collisions à haute énergie pour forcer le mélange atomique | Abaisse les barrières énergétiques pour la diffusion |

| Augmentation de la surface | Fracturation des particules et réduction de la taille | Améliore l'activité réactionnelle et l'exposition |

| Soudure à froid/Fracture | Déformation répétée des particules de poudre | Assure une solution solide stable et homogène |

| Cinétique de frittage | Préparation des poudres pour le traitement thermique | Facilite une densification plus rapide et plus efficace |

Élevez votre recherche sur les matériaux avec KINTEK

La précision dans la préparation de l'alliage Ti12%Zr nécessite l'équilibre parfait entre énergie et contrôle. KINTEK fournit des solutions de pointe soutenues par une R&D et une fabrication expertes pour rationaliser vos flux de travail d'activation mécanique et de traitement thermique.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD haute performance, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques en matière de frittage et d'alliage.

Prêt à obtenir une homogénéité supérieure dans vos matériaux avancés ?

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Références

- El‐Sayed M. Sherif. A comparative study on the corrosion of pure titanium and titanium–12%zirconium alloy after different exposure periods of time in sodium chloride solution. DOI: 10.1063/5.0192701

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Comment la calcination isotherme prolongée dans un four contribue-t-elle à la qualité cristalline ? Amélioration de la pureté des matériaux

- Quel rôle joue une étuve de laboratoire dans le post-traitement des catalyseurs Cu/ZIF-8 ? Assurer l'intégrité structurelle

- Quelle est l'importance de la calcination à 200 °C pour le Fe3O4/biochar ? Amélioration de la stabilité et de la récupération magnétique

- Quelles sont les applications des fours de traitement thermique dans l'industrie aérospatiale ? Améliorer les performances des composants pour les conditions extrêmes

- Quelles sont les exigences opérationnelles spécifiques de l'équipement pour le processus SRS ? Débloquez une ingénierie de contrainte précise

- Quel est le but de l'analyse de la poussière des parois du four par DRX ? Confirmation de l'évaporation du magnésium dans l'alliage AM60

- Quel rôle joue le carbone actif dans la synthèse des luminophores CaS:Eu2+ ? Clé pour activer une luminescence de haute efficacité

- Quelle est la fonction de l'azote de haute pureté (N2) pendant la phase de chauffage de l'oxydation de la magnétite ? Protégez vos données.