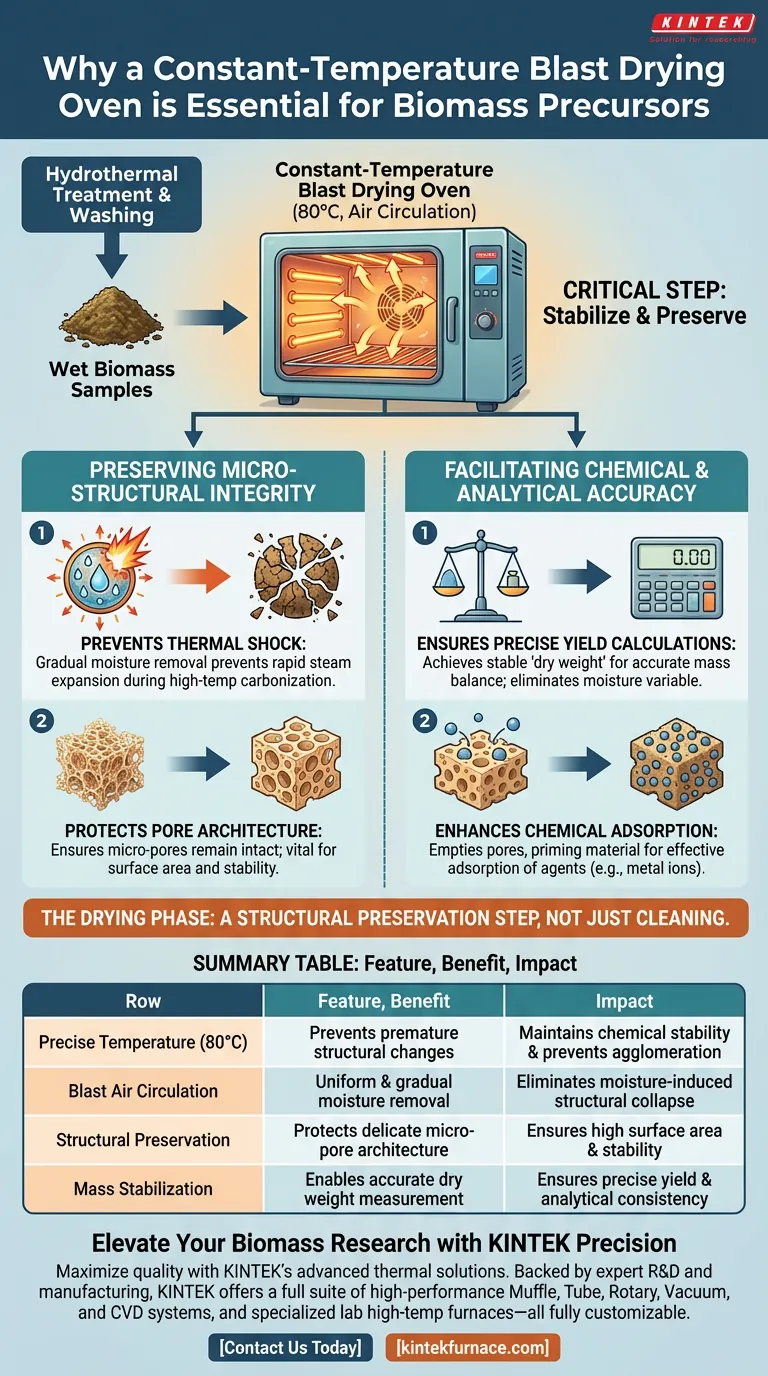

Un four de séchage par souffle à température constante est un outil de traitement essentiel utilisé pour stabiliser les échantillons de biomasse solide après les réactions hydrothermales et le lavage. En maintenant un environnement contrôlé, généralement à 80 °C, cet équipement assure l'élimination complète de l'humidité, ce qui est une condition préalable à la protection de la structure physique du matériau et à la garantie de la précision analytique.

La phase de séchage est une étape de préservation structurelle, pas seulement une étape de nettoyage. Elle empêche les dommages catastrophiques causés par l'expansion rapide de la vapeur lors de la carbonisation ultérieure à haute température et assure la précision de la masse requise pour calculer le rendement du matériau.

Préservation de l'intégrité micro-structurelle

Prévention du choc thermique

La fonction principale du four de séchage par souffle est d'éliminer l'eau progressivement avant que le matériau ne soit soumis à une chaleur extrême.

Si de l'humidité résiduelle reste dans la biomasse, les températures élevées de la carbonisation ultérieure provoqueront la vaporisation instantanée de cette eau. Cette expansion rapide peut faire éclater la structure microporeuse délicate du précurseur.

Protection de l'architecture des pores

L'utilité des précurseurs de biomasse réside souvent dans leur porosité.

Un séchage approfondi garantit que les micropores restent intacts plutôt que de s'effondrer ou d'éclater en raison de la pression interne. La préservation de cette architecture est vitale pour les performances futures du matériau, en particulier en ce qui concerne sa surface et sa stabilité.

Facilitation de la précision chimique et analytique

Garantir des calculs de rendement précis

Pour déterminer l'efficacité du processus hydrothermal, vous devez calculer le rendement du matériau.

Un calcul de rendement précis est impossible si l'échantillon contient des quantités variables d'eau retenue. Un four à température constante garantit que l'échantillon atteint un "poids sec" stable, éliminant l'humidité comme variable dans vos équations de bilan massique.

Amélioration de l'adsorption chimique

Bien que l'objectif principal soit la protection structurelle, une déshydratation approfondie prépare également le matériau à d'autres modifications chimiques.

En vidant les pores de leur humidité physique, vous vous assurez que le précurseur peut adsorber efficacement d'autres agents, tels que des ions métalliques, lors des étapes de traitement ultérieures. Si les pores sont bloqués par l'eau, la capacité de chargement du matériau sera considérablement réduite.

Comprendre les compromis

Sensibilité à la température

Bien que le séchage soit essentiel, la température doit être soigneusement modulée ; la recommandation principale pour ce traitement spécifique de la biomasse est de 80 °C.

Une chaleur excessive pendant la phase de séchage peut entraîner des changements structurels prématurés ou une agglomération des particules. La caractéristique de température constante du four est essentielle pour rester dans la fenêtre thermique sûre pour la biomasse spécifique traitée.

Conditions atmosphériques vs. sous vide

Il est important de distinguer un four de séchage par souffle et un four de séchage par vide.

Un four à souffle repose sur la circulation d'air chaud, ce qui est efficace pour l'élimination générale de l'humidité à 80 °C. Cependant, pour les nanostructures extrêmement sensibles ou les solvants volatils, un four sous vide peut être nécessaire pour abaisser le point d'ébullition et prévenir l'oxydation, bien que le traitement standard de la biomasse repose généralement sur la méthode par souffle.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre précurseur de biomasse, alignez vos paramètres de séchage sur vos objectifs spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que la température de séchage reste modérée (par exemple, 80 °C) pour éviter que la vaporisation rapide n'endommage les micropores lors de la carbonisation ultérieure.

- Si votre objectif principal est la précision analytique : Prolongez la durée de séchage jusqu'à ce que le poids de l'échantillon se stabilise complètement pour garantir des calculs de rendement précis.

En fin de compte, l'étape de séchage est le fondement de la qualité de votre matériau, déterminant si la structure poreuse survit pour remplir sa fonction prévue.

Tableau récapitulatif :

| Caractéristique | Avantage pour le traitement de la biomasse | Impact sur la qualité du matériau |

|---|---|---|

| Température précise (80°C) | Prévient les changements structurels prématurés | Maintient la stabilité chimique et prévient l'agglomération |

| Circulation d'air par souffle | Élimination uniforme et progressive de l'humidité | Élimine l'effondrement structurel induit par l'humidité |

| Préservation structurelle | Protège l'architecture délicate des micropores | Assure une surface élevée et une stabilité pour les performances futures |

| Stabilisation de la masse | Permet une mesure précise du poids sec | Assure des calculs de rendement précis et une cohérence analytique |

Élevez votre recherche sur la biomasse avec la précision KINTEK

Maximisez la qualité et l'intégrité structurelle de vos précurseurs avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose une suite complète de systèmes haute performance Muffle, Tube, Rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température - tous entièrement personnalisables selon vos besoins de traitement uniques.

Que vous ayez besoin d'une élimination précise de l'humidité ou d'une carbonisation complexe, notre équipement garantit que vos matériaux atteignent leur plein potentiel. Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut améliorer l'efficacité et la précision analytique de votre laboratoire.

Guide Visuel

Références

- Xing Wang, Long Zhang. Ultrahigh and kinetic-favorable adsorption for recycling urea using corncob-derived porous biochar. DOI: 10.1038/s41598-024-58538-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le rôle d'une étuve de laboratoire dans la déshydratation des champignons ? Maîtriser le prétraitement pour une analyse biochimique précise

- Quels sont les avantages de la pyrolyse par pulvérisation ultrasonique pour la poudre métallique ? Obtenir une grande pureté et une grande sphéricité

- Comment un four de séchage à température constante est-il utilisé pour établir des gradients d'humidité dans le bois ? Maîtriser la référence

- Quelle est la fonction principale du processus d'un four de séchage à température constante ? Assurer l'intégrité structurelle du catalyseur

- Quels sont les principaux avantages de l'équipement de chauffage par micro-ondes industriel ? Récupération améliorée de l'uranium grâce à l'innovation

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement BAFPAE ? Maintenir la pureté et la stabilité du précurseur

- Comment un four programmable à haute température améliore-t-il le contrôle des vitesses de refroidissement ? Améliorer l'intégrité des pièces en céramique

- Comment un four de recuit améliore-t-il les couches minces de séléniure d'indium ? Optimisez dès aujourd'hui l'efficacité énergétique de votre photoanode