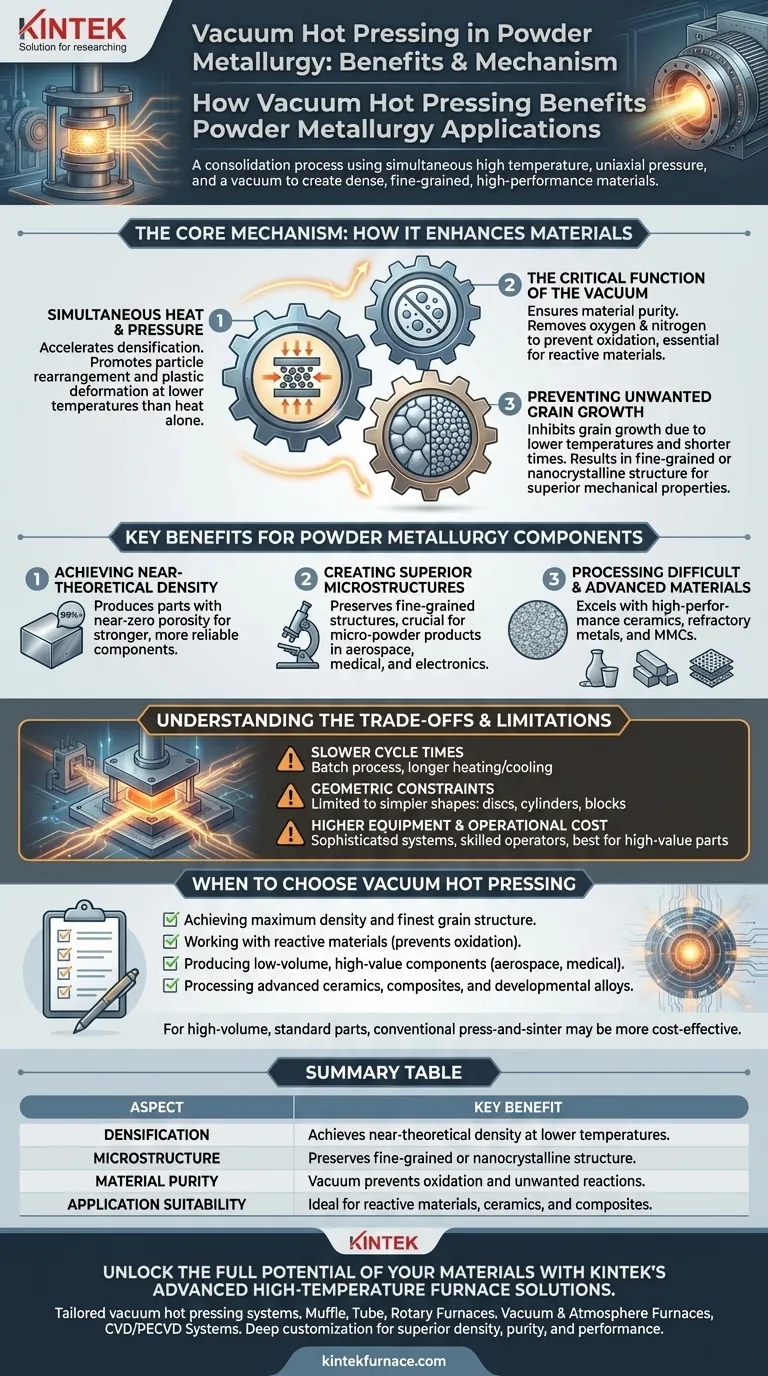

En métallurgie des poudres, le pressage à chaud sous vide est un processus de consolidation utilisé pour créer des matériaux exceptionnellement denses et très performants avec une microstructure à grains fins. Il y parvient en appliquant simultanément une température élevée et une pression uniaxiale à une poudre sous vide. Cette combinaison permet une densification complète à des températures inférieures à celles du frittage conventionnel, ce qui est essentiel pour prévenir la croissance des grains qui peut dégrader les propriétés mécaniques.

L'avantage fondamental du pressage à chaud sous vide réside dans sa capacité à atteindre une densification quasi totale à des températures inférieures à celles des méthodes sans pression. Cela préserve la microstructure à grains fins essentielle pour créer des matériaux avec une résistance, une dureté et des performances supérieures, en particulier lors du traitement de poudres avancées ou réactives.

Le mécanisme principal : comment il améliore les matériaux

Le pressage à chaud sous vide n'est pas seulement un processus de chauffage ; c'est une combinaison synergique de trois éléments distincts : la pression, la température et une atmosphère contrôlée. Comprendre comment ils fonctionnent ensemble révèle pourquoi il est si efficace.

Le rôle de la chaleur et de la pression simultanées

L'application d'une pression uniaxiale pendant que le matériau est chaud accélère considérablement la densification. La pression favorise le réarrangement des particules et la déformation plastique, fermant les vides entre les particules de poudre beaucoup plus efficacement et à des températures plus basses que la chaleur seule.

La fonction critique du vide

L'environnement sous vide est essentiel pour la pureté du matériau. En éliminant les gaz atmosphériques comme l'oxygène et l'azote, il empêche les réactions chimiques indésirables, telles que l'oxydation. C'est non négociable lors du traitement de matériaux réactifs comme les métaux réfractaires ou certaines céramiques avancées.

Prévenir la croissance indésirable des grains

La résistance d'un matériau est souvent inversement liée à la taille de ses grains. Parce que le pressage à chaud sous vide permet la densification à des températures plus basses et pendant des durées plus courtes, il inhibe la croissance des grains. Il en résulte un produit final avec une structure à grains fins ou même nanocristalline, ce qui se traduit directement par des propriétés mécaniques supérieures.

Principaux avantages pour les composants de métallurgie des poudres

Le mécanisme unique du pressage à chaud sous vide offre des avantages tangibles pour le composant final, permettant la production de matériaux impossibles à créer avec d'autres méthodes.

Atteindre une densité quasi-théorique

Le principal avantage est la capacité à produire des pièces avec une porosité quasi nulle. La pression appliquée élimine efficacement les vides, ce qui donne un composant entièrement dense, plus résistant et plus fiable sous contrainte.

Créer des microstructures supérieures

Le processus est inégalé pour produire des matériaux avec une microstructure stable et à grains fins. Ceci est particulièrement efficace pour les produits en micro-poudre, où la préservation de la petite taille initiale des particules est essentielle pour les propriétés finales. Ce contrôle est essentiel pour les applications dans l'aérospatiale, les dispositifs médicaux et l'électronique.

Traitement des matériaux difficiles et avancés

Le pressage à chaud sous vide excelle dans la consolidation de matériaux difficiles à fritter par les méthodes conventionnelles. Cela inclut les céramiques industrielles haute performance, les métaux réfractaires et les composites à matrice métallique (CMM) qui exigent à la fois une densité élevée et une microstructure pure et contrôlée.

Comprendre les compromis et les limites

Bien que puissant, le pressage à chaud sous vide est un processus spécialisé avec des contraintes spécifiques. Une évaluation objective nécessite de reconnaître ses compromis par rapport aux autres techniques de fabrication.

Temps de cycle plus lents

Le pressage à chaud sous vide est intrinsèquement un processus par lots. Le temps requis pour charger la matrice, pomper le vide, chauffer, presser et refroidir le rend plus lent que les méthodes continues ou les opérations de pressage et de frittage à grand volume.

Contraintes géométriques

L'utilisation d'une matrice et d'un poinçon uniaxiaux limite généralement le processus à des formes plus simples, telles que des disques, des cylindres et des blocs rectangulaires. Les pièces complexes, proches des cotes finales, sont souvent mieux adaptées à des méthodes comme le moulage par injection de métal (MIM) ou le pressage isostatique à chaud (HIP).

Coût d'équipement et d'exploitation plus élevé

Les systèmes de pressage à chaud sous vide sont sophistiqués et représentent un investissement en capital important. Ils nécessitent des opérateurs qualifiés et ont des coûts de fonctionnement plus élevés que les fours conventionnels, ce qui rend le processus mieux adapté aux composants de grande valeur où la performance justifie la dépense.

Quand choisir le pressage à chaud sous vide

Le choix de votre méthode de consolidation dépend entièrement du matériau que vous utilisez et des performances que vous devez atteindre.

- Si votre objectif principal est d'atteindre une densité maximale et la structure de grain la plus fine possible : Le pressage à chaud sous vide est le choix idéal, en particulier pour les céramiques avancées, les composites et les alliages de développement.

- Si vous travaillez avec des matériaux réactifs qui ne peuvent tolérer l'exposition atmosphérique : L'environnement sous vide est non négociable pour prévenir l'oxydation et assurer l'intégrité du matériau.

- Si votre objectif est de produire des composants de faible volume et de grande valeur pour des applications critiques : Le processus offre un contrôle inégalé sur la microstructure, justifiant le temps de cycle plus lent pour les pièces aérospatiales ou médicales.

- Si vous devez produire de grands volumes de pièces métalliques standard avec des exigences de performance modérées : Une méthode plus rentable comme le pressage et le frittage conventionnels est le choix approprié.

En fin de compte, le choix du pressage à chaud sous vide est une décision stratégique qui vise à privilégier les propriétés et les performances finales des matériaux plutôt que la vitesse et le coût de production.

Tableau récapitulatif :

| Aspect | Avantage clé |

|---|---|

| Densification | Atteint une densité quasi-théorique à des températures plus basses |

| Microstructure | Préserve une structure à grains fins ou nanocristalline |

| Pureté du matériau | Le vide empêche l'oxydation et les réactions indésirables |

| Adéquation de l'application | Idéal pour les matériaux réactifs, les céramiques et les composites |

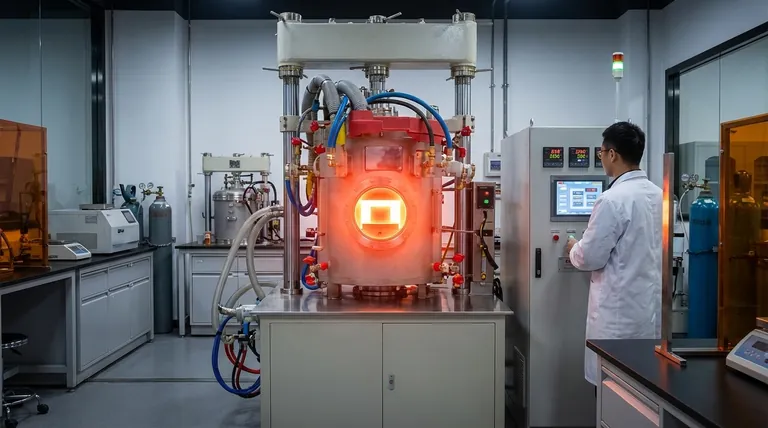

Libérez tout le potentiel de vos matériaux avec les solutions de fours à haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de pressage à chaud sous vide sur mesure, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une densité, une pureté et des performances supérieures pour les composants de grande valeur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos applications de métallurgie des poudres !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?