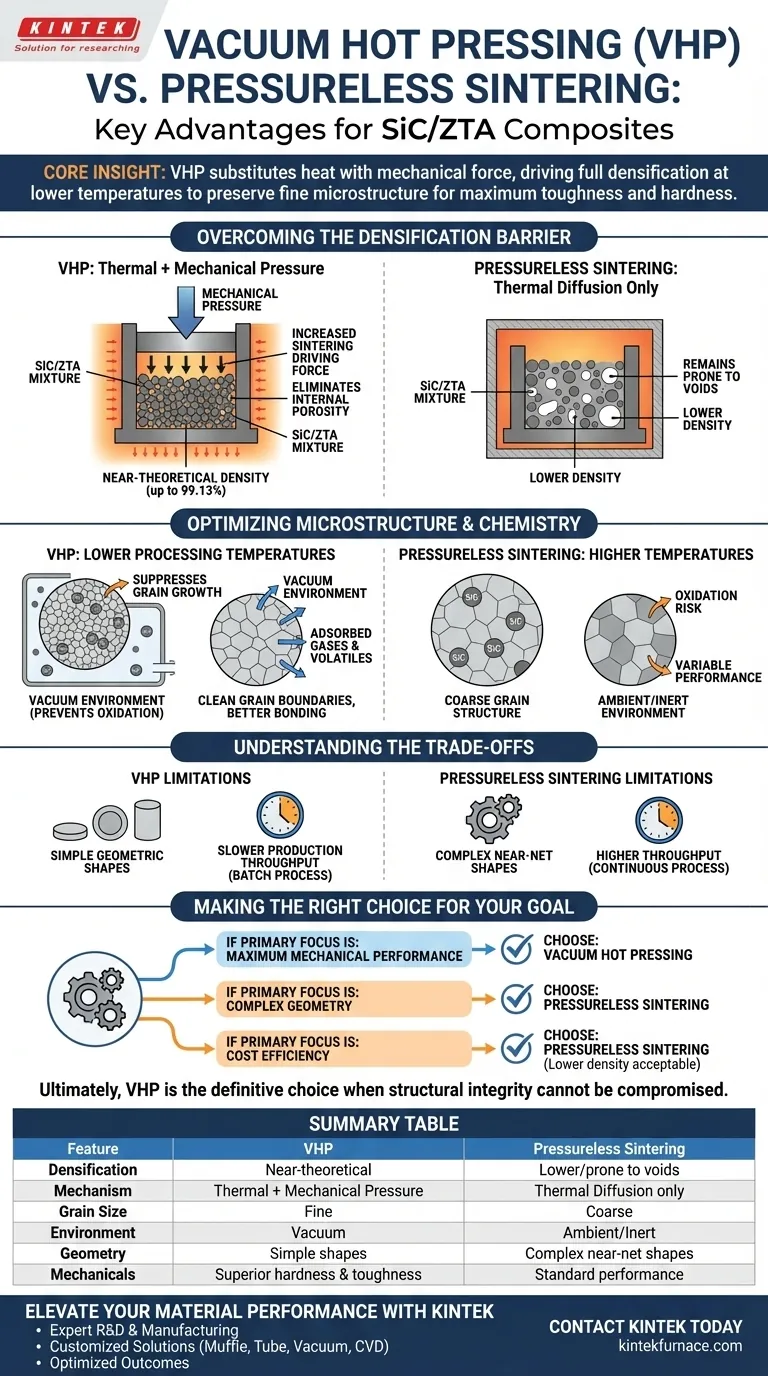

Le pressage à chaud sous vide (VHP) représente un changement fondamental dans la stratégie de traitement par rapport au frittage conventionnel sans pression, passant d'un processus purement thermique à un processus thermo-mécanique. Pour les composites SiC/ZTA (carbure de silicium / alumine renforcée de zircone), les principaux avantages sont l'obtention d'une densité proche de la théorique, la suppression de la croissance des grains et la protection de la chimie du matériau grâce à un environnement sans oxygène.

Idée clé :

L'ajout de particules dures de SiC dans une matrice ZTA inhibe le frittage naturel, laissant souvent des vides dans les processus sans pression. Le pressage à chaud sous vide résout ce problème en remplaçant la chaleur par une force mécanique, favorisant une densification complète à des températures plus basses pour préserver la microstructure fine requise pour une ténacité à la fracture et une dureté maximales.

Surmonter la barrière de densification

Le rôle de la pression mécanique

Le frittage conventionnel sans pression repose entièrement sur l'énergie thermique et la diffusion pour combler les pores. Cependant, les particules de SiC sont notoirement difficiles à fritter et peuvent physiquement bloquer la densification de la matrice ZTA.

Le VHP applique une pression mécanique externe (généralement axiale) pendant le cycle de chauffage. Cette force pousse physiquement les particules les unes contre les autres, surmontant la résistance offerte par la phase dure de SiC.

Élimination de la porosité interne

Dans le frittage sans pression, des pores piégés subsistent souvent car la force motrice est insuffisante pour les éliminer.

Le mécanisme assisté par pression du VHP augmente considérablement la force motrice de frittage. Cela élimine efficacement les pores internes et surmonte les "effets d'épinglage" de la seconde phase (SiC), permettant au composite d'atteindre des densités relatives aussi élevées que 99,13 %.

Optimisation de la microstructure et de la chimie

Suppression de la croissance des grains

Il existe généralement un compromis dans les céramiques : des températures plus élevées maximisent la densité mais entraînent une croissance importante des grains, ce qui affaiblit le matériau.

Le VHP permet le frittage à des températures nettement plus basses car la pression complète l'énergie thermique. Cette température de traitement plus basse empêche le grossissement excessif des grains, résultant en une microstructure à grains fins qui est essentielle pour une résistance mécanique élevée.

Prévention de l'oxydation grâce au vide

Le SiC et les composants métalliques sont sensibles à l'oxydation aux températures de frittage, ce qui forme des couches d'oxyde fragiles qui dégradent les performances.

L'environnement sous vide élimine activement les gaz adsorbés et les volatils des surfaces des poudres. Cela empêche l'oxydation du renforcement en SiC, garantissant des joints de grains "propres" et améliorant considérablement la mouillabilité et la liaison entre la matrice et les phases de renforcement.

Amélioration des propriétés mécaniques

La combinaison d'une densité élevée, d'une taille de grain fine et de liaisons interfaciales solides conduit à des performances supérieures.

Les composites traités par VHP présentent une dureté et une ténacité à la fracture plus élevées que ceux traités par des méthodes conventionnelles. La pression aide à la déformation plastique et au réarrangement des particules, créant une structure interne plus robuste et sans défaut.

Comprendre les compromis

Limitations géométriques

Le VHP utilise généralement des moules en graphite pour appliquer une pression uniaxiale.

Cela limite le processus à des formes géométriques simples (disques, plaques ou cylindres). Contrairement au frittage sans pression, qui peut accueillir des composants complexes de forme proche de la forme finale, les pièces VHP nécessitent souvent un usinage coûteux au diamant après frittage pour obtenir la forme finale.

Débit de production

Le VHP est un processus par lots intrinsèquement plus lent que le frittage continu sans pression.

Les temps de cycle sont plus longs en raison des vitesses de chauffage et de refroidissement des outils lourds. Par conséquent, le VHP est généralement réservé aux applications de haute performance où les propriétés du matériau justifient un coût unitaire plus élevé.

Faire le bon choix pour votre objectif

Pour choisir entre le VHP et le frittage sans pression pour votre application SiC/ZTA, évaluez vos contraintes spécifiques :

- Si votre objectif principal est la performance mécanique maximale : Choisissez le pressage à chaud sous vide pour garantir une densité complète et éviter les défauts associés à la porosité et à l'oxydation.

- Si votre objectif principal est la géométrie complexe : Choisissez le frittage sans pression, car le VHP est limité aux formes simples et nécessite un usinage post-traitement coûteux.

- Si votre objectif principal est l'efficacité des coûts : Choisissez le frittage sans pression, à condition que la densité plus faible et la structure à grains plus grossiers répondent à vos spécifications minimales viables.

En fin de compte, le VHP est le choix définitif lorsque l'intégrité structurelle du matériau ne peut être compromise.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud sous vide (VHP) | Frittage sans pression |

|---|---|---|

| Densification | Proche de la théorique (jusqu'à 99,13 %) | Inférieure ; sujette aux vides |

| Mécanisme | Thermique + Pression mécanique | Diffusion thermique uniquement |

| Taille des grains | Fine (croissance des grains supprimée) | Grossière (chaleur plus élevée requise) |

| Environnement | Vide (prévient l'oxydation) | Ambiant/Inerte (variable) |

| Géométrie | Formes simples (disques/plaques) | Formes complexes proches de la forme finale |

| Mécaniques | Dureté et ténacité supérieures | Performances standard |

Élevez les performances de vos matériaux avec KINTEK

Ne laissez pas la porosité ou l'oxydation compromettre vos céramiques haute performance. Chez KINTEK, nous sommes spécialisés dans les systèmes avancés de pressage à chaud sous vide conçus pour atteindre une densité proche de la théorique et un contrôle supérieur des grains pour les composites SiC/ZTA.

Notre valeur pour vous :

- R&D et fabrication expertes : Accédez à une technologie thermique de pointe pour un développement précis des matériaux.

- Solutions personnalisées : Des systèmes Muffle et Tube aux systèmes sous vide et CVD, nous adaptons les fours à vos besoins spécifiques de recherche ou de production.

- Résultats optimisés : Atteignez une ténacité à la fracture et une dureté maximales avec nos solutions de frittage assisté par pression.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet avec nos experts techniques !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le rôle principal de la pression mécanique dans le pressage à chaud sous vide Ti-Al ? Optimiser la liaison et la densité

- Quelles sont les précautions de sécurité et les exigences d'entretien nécessaires pour les fours à presse chaude sous vide ? Assurer un fonctionnement sûr et fiable

- Quels sont les avantages en termes de propriétés mécaniques des HEA AlxCoCrFeNi obtenus par VHPS par rapport à la fusion par arc ? Obtenez une dureté supérieure

- Quelle est la fonction d'un revêtement de nitrure de bore (BN) dans le frittage par pressage à chaud ? Protégez vos céramiques fluorées dès maintenant

- Quelles sont les exigences de configuration du moule pour le frittage de poudres non conductrices dans FAST ? Guide de configuration expert

- Quel est le processus de pressage à chaud sous vide ? Obtenir des matériaux ultra-denses et de haute pureté

- Comment le frittage par plasma d'étincelles (SPS) offre-t-il des avantages techniques par rapport au frittage traditionnel ? Atteindre une densification rapide

- Quels sont les principaux avantages de l'utilisation d'équipements de presse à chaud sous vide dans la fabrication ? Obtenez une qualité et des performances de matériaux supérieures