Le principal avantage technique est la préservation thermique. Une étuve de séchage sous vide utilise un environnement à pression négative pour abaisser considérablement le point d'ébullition des solvants, permettant leur élimination complète à des températures réduites. Ce processus est essentiel pour le traitement des séparateurs CeO2 modifiés car il élimine les solvants résiduels sans soumettre le matériau à une chaleur élevée susceptible de dégrader sa nanostructure délicate.

En dissociant l'évaporation des solvants du stress thermique élevé, le séchage sous vide garantit l'intégrité structurelle des revêtements CeO2 tout en éliminant l'humidité responsable des réactions secondaires électrochimiques néfastes.

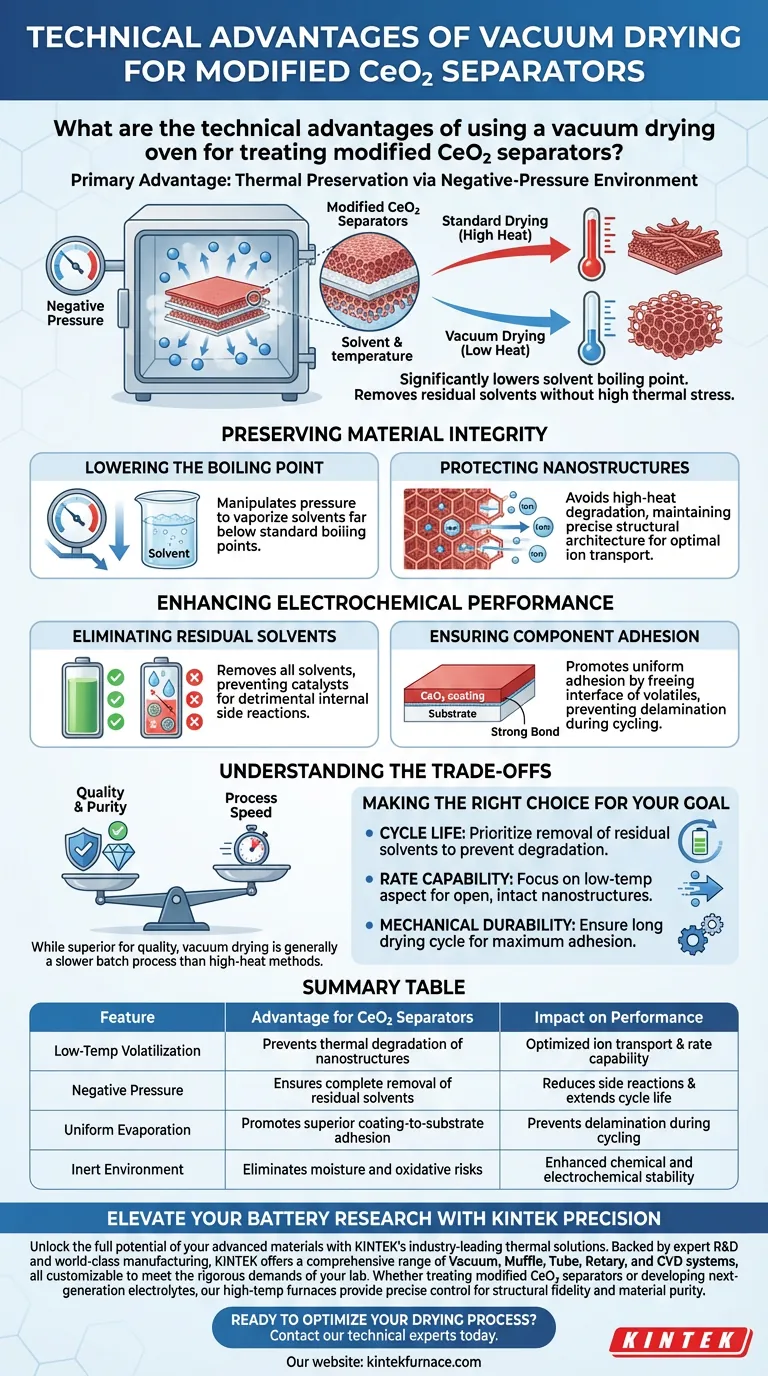

Préservation de l'intégrité du matériau

Abaissement du point d'ébullition

Le mécanisme fondamental d'une étuve de séchage sous vide est la manipulation de la pression. En créant un environnement à pression négative, le système permet aux solvants de se vaporiser à des températures bien inférieures à leurs points d'ébullition standards.

Protection des nanostructures

Les séparateurs CeO2 modifiés reposent souvent sur des nanostructures spécifiques pour fonctionner efficacement. Les méthodes de séchage à haute température risquent de faire s'effondrer ou de modifier ces caractéristiques microscopiques.

Le séchage sous vide élimine entièrement ce risque. Il garantit que le séparateur est séché en profondeur tout en maintenant l'architecture structurelle précise requise pour un transport ionique optimal.

Amélioration des performances électrochimiques

Élimination des solvants résiduels

Tout solvant restant dans le séparateur peut être catastrophique une fois la batterie assemblée. L'humidité résiduelle ou les produits chimiques agissent souvent comme catalyseurs de réactions secondaires internes.

Ces réactions peuvent dégrader l'électrolyte ou les matériaux d'électrode au fil du temps. Le séchage sous vide constitue la méthode la plus efficace pour éliminer complètement ces résidus, stabilisant ainsi la chimie interne de la cellule.

Assurance de l'adhérence des composants

La stabilité mécanique est aussi critique que la stabilité chimique. Le processus de séchage sous vide favorise une liaison plus forte entre le revêtement CeO2 et le substrat du séparateur.

En garantissant que l'interface est complètement exempte de volatils, le revêtement adhère plus uniformément. Cela empêche la délamination pendant les cycles de charge-décharge, qui est un point de défaillance courant dans les séparateurs revêtus.

Comprendre les compromis

Vitesse du processus vs Qualité

Bien que le séchage sous vide soit supérieur en termes de qualité, il s'agit généralement d'un processus par lots qui peut être plus lent que les méthodes de séchage continues à haute température.

Complexité de l'équipement

Le maintien d'un environnement à pression négative constant nécessite un matériel plus complexe que les étuves à convection standard. Vous devez vous assurer que les joints d'étanchéité sous vide et les pompes sont régulièrement entretenus pour éviter les fuites de pression qui pourraient compromettre la cohérence du séchage.

Faire le bon choix pour votre objectif

Pour maximiser les avantages du séchage sous vide pour votre application spécifique, considérez ce qui suit :

- Si votre objectif principal est la durée de vie en cycle : Privilégiez l'élimination des solvants résiduels pour prévenir les réactions secondaires internes qui dégradent la longévité de la batterie.

- Si votre objectif principal est la capacité de débit : Concentrez-vous sur l'aspect basse température pour garantir que les nanostructures CeO2 restent ouvertes et intactes pour un flux ionique efficace.

- Si votre objectif principal est la durabilité mécanique : Assurez-vous que le cycle de séchage est suffisamment long pour maximiser l'adhérence entre le revêtement et le substrat.

Le séchage sous vide est le choix définitif lorsque la pureté du matériau et la fidélité structurelle l'emportent sur le besoin d'un traitement rapide à haute température.

Tableau récapitulatif :

| Caractéristique | Avantage pour les séparateurs CeO2 | Impact sur les performances |

|---|---|---|

| Volatilisation à basse température | Prévient la dégradation thermique des nanostructures | Transport ionique et capacité de débit optimisés |

| Pression négative | Assure l'élimination complète des solvants résiduels | Réduit les réactions secondaires et prolonge la durée de vie en cycle |

| Évaporation uniforme | Favorise une adhérence supérieure du revêtement au substrat | Prévient la délamination pendant le cyclage |

| Environnement inerte | Élimine les risques d'humidité et d'oxydation | Stabilité chimique et électrochimique améliorée |

Élevez votre recherche sur les batteries avec la précision KINTEK

Libérez tout le potentiel de vos matériaux avancés avec les solutions thermiques de pointe de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes sous vide, à moufle, tubulaires, rotatifs et CVD, tous personnalisables pour répondre aux exigences rigoureuses de votre laboratoire. Que vous traitiez des séparateurs CeO2 modifiés ou que vous développiez des électrolytes de nouvelle génération, nos fours haute température offrent le contrôle précis nécessaire à la fidélité structurelle et à la pureté des matériaux.

Prêt à optimiser votre processus de séchage ? Contactez nos experts techniques dès aujourd'hui pour trouver le four personnalisable idéal pour vos besoins de recherche uniques.

Guide Visuel

Références

- Hao Xiao, Dan Sun. MOF-Derived CeO2 Nanorod as a Separator Coating Enabling Enhanced Performance for Lithium–Sulfur Batteries. DOI: 10.3390/molecules29081852

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi utiliser des cibles de Cr, Si et Y de haute pureté pour les revêtements CrSiN-Y ? Obtenir une stabilité thermique et une dureté supérieures

- Quel rôle joue le carbone actif dans la synthèse des luminophores CaS:Eu2+ ? Clé pour activer une luminescence de haute efficacité

- Pourquoi un terme source de chaleur de combustion par diffusion équivalent est-il intégré dans la simulation du champ de température du four ?

- Comment le traitement thermique alcalin renforcé à l'oxygène profite-t-il à la pâte de cellulose de haute pureté ? Obtenez un rendement supérieur en fibres

- Quel rôle chimique joue l'acide phosphorique (H3PO4) lors de l'activation de la biomasse ? Maîtriser la transformation des matériaux carbonés

- Pourquoi les plaquettes de c-Si avec des structures pyramidales sont-elles choisies pour les cellules solaires à base de MoS2 ? Améliorer l'efficacité grâce au piégeage de la lumière

- Quelles sont les applications des fours de traitement thermique dans l'industrie aérospatiale ? Améliorer les performances des composants pour les conditions extrêmes

- Qu'est-ce que le dioxyde de zirconium et comment est-il stabilisé pour un usage dentaire ? Découvrez la science derrière les céramiques dentaires durables