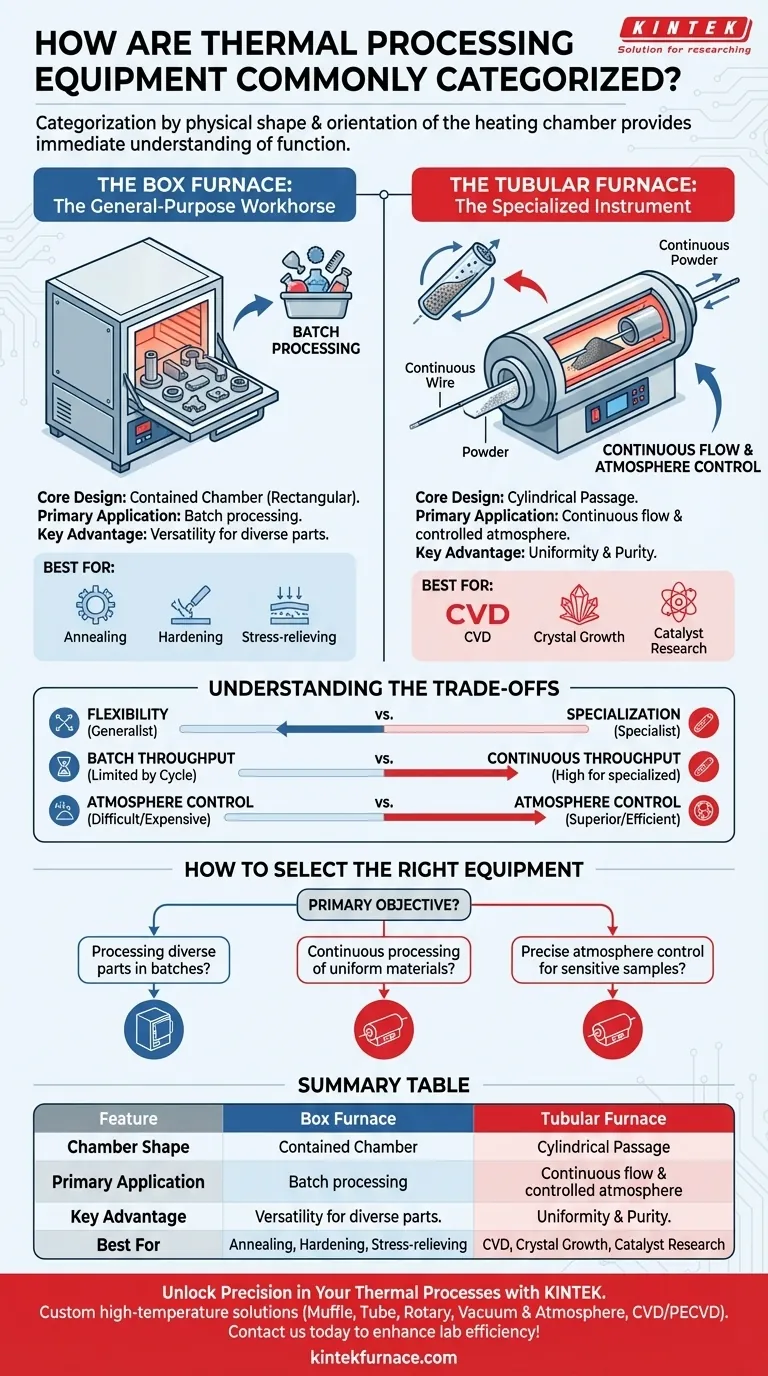

Dans le domaine de la science des matériaux et de la fabrication, l'équipement de traitement thermique est le plus souvent catégorisé par la forme physique et l'orientation de sa chambre de chauffage. Cette classification simple, distinguant principalement les fours à moufle et les fours tubulaires, permet de comprendre immédiatement la fonction et les capacités opérationnelles de l'équipement.

Bien que la catégorisation par la forme semble simple, c'est une distinction fondamentale qui détermine l'application principale de l'équipement – du traitement par lots de diverses pièces dans un four à moufle au traitement continu et uniforme des matériaux dans un four tubulaire.

Le Four à Moufle : Le Cheval de Trait Polyvalent

Les fours à moufle, également connus sous le nom de fours de chambre, sont définis par leur chambre de chauffage rectangulaire de type armoire. Cette conception informe directement leur rôle d'outils polyvalents pour le traitement par lots.

La Conception Principale : Une Chambre Contenue

Un four à moufle se compose d'une chambre isolée, d'éléments chauffants et d'une porte à ouverture frontale. Cette conception simple et accessible est analogue à un four conventionnel, mais conçue pour des températures beaucoup plus élevées et une plus grande précision.

Application Principale : Traitement par Lots

Le cas d'utilisation principal d'un four à moufle est le traitement par lots. Les matériaux ou les pièces sont placés à l'intérieur de la chambre, la porte est fermée et un cycle de chauffage et de refroidissement spécifique (une "recette") est exécuté. Une fois le cycle terminé, la chambre est ouverte et le lot est retiré.

Avantage Clé : Polyvalence

La nature ouverte et non restrictive de la chambre permet le traitement d'une grande variété de pièces de formes et de tailles différentes. Cela fait du four à moufle un outil indispensable dans les laboratoires de recherche, la production à petite échelle et les ateliers pour des applications telles que le recuit, le durcissement et la relaxation des contraintes.

Le Four Tubulaire : L'Instrument Spécialisé

Un four tubulaire est doté d'une chambre cylindrique, généralement en céramique ou en alliage métallique à haute température, autour de laquelle sont enroulés des éléments chauffants. Cette conception est optimisée pour l'uniformité et les environnements contrôlés.

La Conception Principale : Un Passage Cylindrique

Les matériaux sont soit placés à l'intérieur du tube, soit passés à travers celui-ci. La géométrie cylindrique et fermée est fondamentale pour ses fonctions principales.

Application Principale : Flux Continu et Contrôle d'Atmosphère

Les fours tubulaires excellent dans deux domaines clés. Premièrement, ils sont idéaux pour le traitement continu de matériaux tels que les fils, les fibres ou les poudres qui peuvent être introduits dans le tube. Deuxièmement, leur petit volume facilement scellé les rend supérieurs pour les processus nécessitant une atmosphère étroitement contrôlée (par exemple, un gaz inerte comme l'argon ou un gaz réactif).

Avantage Clé : Uniformité et Pureté

La conception cylindrique favorise naturellement une excellente uniformité de température le long de la zone chauffée centrale. Ceci, combiné à la capacité de purger et de remplir facilement le tube avec un gaz de haute pureté, en fait la norme pour les applications sensibles comme la croissance cristalline, le dépôt chimique en phase vapeur (CVD) et la recherche sur les catalyseurs.

Comprendre les Compromis : La Forme Dicte la Fonction

Choisir entre un four à moufle et un four tubulaire ne consiste pas à savoir lequel est "meilleur", mais lequel est adapté à la tâche. La conception physique crée des avantages et des limitations inhérents.

Flexibilité vs. Spécialisation

Un four à moufle est un généraliste. Il peut traiter presque toutes les pièces qui s'y intègrent, ce qui le rend très flexible. Un four tubulaire est un spécialiste, optimisé pour des échantillons uniformes ou des processus nécessitant un contrôle strict de l'atmosphère.

Débit par Lots vs. Débit Continu

Le débit dans un four à moufle est limité par le temps nécessaire pour terminer un cycle de lot complet. Pour le bon matériau, un four tubulaire peut fonctionner en continu, offrant un débit potentiellement plus élevé pour une production spécialisée.

Contrôle d'Atmosphère

Bien qu'un four à moufle puisse être modifié pour une atmosphère contrôlée, il est difficile et coûteux de purger le grand volume et de maintenir la pureté du gaz. Un four tubulaire permet un contrôle d'atmosphère supérieur avec moins d'effort et une consommation de gaz réduite.

Comment Sélectionner le Bon Équipement pour Votre Objectif

Vos exigences de processus indiqueront directement la catégorie d'équipement correcte. Considérez votre objectif principal pour prendre une décision claire.

- Si votre objectif principal est de traiter diverses pièces par lots : Un four à moufle offre la flexibilité et l'accessibilité nécessaires pour différentes formes et tailles.

- Si votre objectif principal est le traitement continu de matériaux uniformes : Un four tubulaire est conçu pour les applications à haut débit et à flux continu comme le traitement de fils ou de poudres.

- Si votre objectif principal est un contrôle précis de l'atmosphère pour des échantillons sensibles : Un four tubulaire offre l'environnement le plus efficace, efficient et pur.

Comprendre cette différence de conception fondamentale est la première étape pour maîtriser le traitement thermique.

Tableau Récapitulatif :

| Caractéristique | Four à Moufle | Four Tubulaire |

|---|---|---|

| Forme de la Chambre | Rectangulaire | Cylindrique |

| Application Principale | Traitement par lots de diverses pièces | Flux continu et contrôle d'atmosphère |

| Avantage Clé | Polyvalence pour diverses formes et tailles | Chauffage uniforme et pureté d'atmosphère supérieure |

| Idéal Pour | Recuit, durcissement, relaxation des contraintes | CVD, croissance cristalline, recherche sur les catalyseurs |

Atteignez la Précision dans Vos Procédés Thermiques avec KINTEK

Vous avez du mal à choisir le bon four pour les expériences uniques de votre laboratoire ? KINTEK est spécialisé dans les solutions haute température adaptées à vos besoins. Notre gamme de produits diversifiée – comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD – est soutenue par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous veillons à ce que nos équipements répondent précisément à vos exigences spécifiques, que ce soit pour le traitement par lots ou le contrôle avancé d'atmosphère.

Ne laissez pas les limitations d'équipement freiner votre recherche – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours avancées peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision