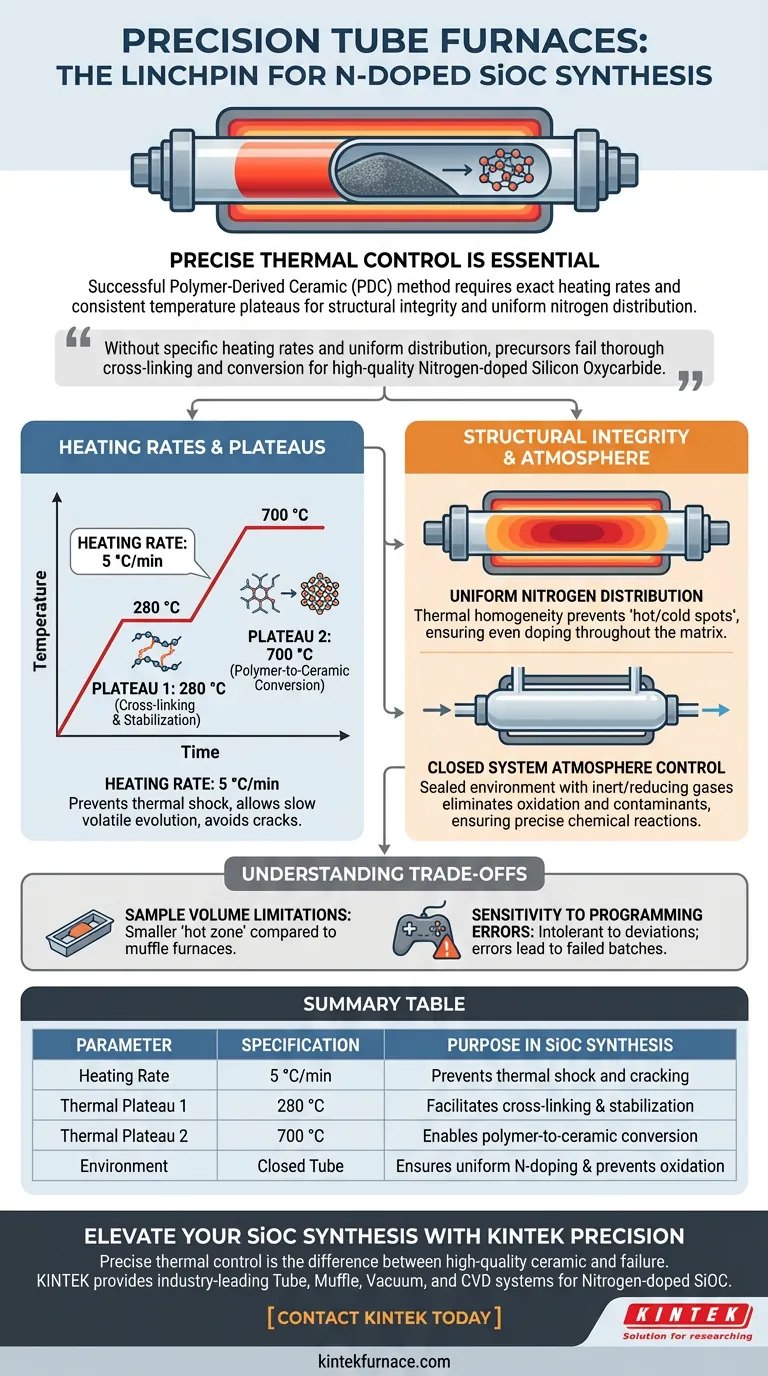

Le contrôle thermique précis est la clé de voûte de la synthèse réussie du SiOC. Un four tubulaire de précision est requis car il garantit une vitesse de chauffage stable de 5 °C/min et maintient des plateaux de température constants aux seuils critiques, spécifiquement 280 °C et 700 °C. Cette exactitude est nécessaire pour assurer l'intégrité structurelle du précurseur et obtenir une distribution uniforme de l'azote dans le matériau final.

La méthode des céramiques dérivées de polymères (PDC) repose sur un four tubulaire de précision pour gérer la transition délicate du polymère à la céramique. Sans la capacité du four à maintenir des vitesses de chauffage spécifiques et une distribution uniforme de la température, le précurseur ne peut pas subir le réticulation et la conversion approfondis nécessaires pour former du SiOC dopé à l'azote de haute qualité.

Le rôle critique des vitesses de chauffage et des plateaux

La conversion d'un précurseur polymère en céramique ne consiste pas seulement à atteindre une température élevée ; il s'agit du chemin parcouru pour y parvenir.

Contrôler la vitesse de changement

La référence principale établit qu'une vitesse de chauffage de 5 °C/min est essentielle. Un four tubulaire de précision utilise des contrôleurs programmables pour maintenir cette rampe linéaire. Cette vitesse contrôlée évite les chocs thermiques et permet aux composants volatils d'évoluer lentement, empêchant les fissures ou les défauts dans la structure du matériau.

L'importance des plateaux thermiques

Le processus nécessite de maintenir le matériau à des températures spécifiques : 280 °C et 700 °C. Ce ne sont pas des chiffres arbitraires ; ils correspondent à des phases chimiques distinctes.

- À 280 °C : Le four permet une réticulation approfondie du polymère, stabilisant la structure avant que la chaleur plus élevée ne soit appliquée.

- À 700 °C : Le four facilite la conversion réelle de la phase polymère à la phase céramique.

Assurer l'intégrité structurelle et le dopage

La qualité du SiOC dopé à l'azote est définie par sa structure interne et sa composition chimique. L'architecture du four influence directement ces résultats.

Distribution uniforme de l'azote

Une exigence clé pour ce matériau est le dopage à l'azote. Un four tubulaire de précision assure une distribution précise de la température sur toute la longueur du tube. Cette homogénéité thermique empêche les "points chauds" ou "points froids" qui conduiraient à un dopage inégal, garantissant que l'azote est distribué uniformément dans la matrice céramique.

La conversion polymère-céramique

La méthode des céramiques dérivées de polymères (PDC) repose sur l'intégrité du précurseur pendant la pyrolyse. Si la température fluctue, le processus de réticulation peut échouer. Le four tubulaire fournit l'environnement thermique stable requis pour préserver l'intégrité structurelle du matériau lorsqu'il subit des changements chimiques importants.

Contrôle de l'atmosphère et environnement

Bien que la température soit le facteur principal, la configuration physique d'un four tubulaire offre des avantages secondaires essentiels à cette synthèse.

Thermodynamique en système clos

Contrairement aux fours à air ouvert, un four tubulaire crée un environnement scellé. Cela permet un contrôle précis de l'environnement thermodynamique, impliquant souvent l'utilisation de gaz inertes ou réducteurs.

Élimination des contaminants

En purgeant l'oxygène et en maintenant une atmosphère contrôlée, le four empêche les réactions d'oxydation indésirables. Cela garantit que les ligands organiques se décomposent strictement selon le plan de synthèse, plutôt que de réagir de manière imprévisible avec l'air ambiant.

Comprendre les compromis

Bien qu'un four tubulaire de précision soit l'outil optimal pour cette application, il est important de comprendre les contraintes opérationnelles.

Limites du volume d'échantillons

Les fours tubulaires ont généralement une "zone chaude" plus petite par rapport aux fours à moufle. Bien qu'ils offrent une précision et un contrôle d'atmosphère supérieurs, ils sont souvent limités en volume de matériau qu'ils peuvent traiter par lot.

Sensibilité aux erreurs de programmation

Étant donné que la synthèse du SiOC repose sur des vitesses de rampe (5 °C/min) et des temps de maintien spécifiques, le processus est intolérant aux erreurs de programmation. Une déviation dans le programme de chauffage peut entraîner une réticulation incomplète ou un effondrement structurel, rendant le lot inutile.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec les précurseurs de SiOC dopé à l'azote, alignez vos réglages de four sur vos objectifs spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que votre rampe de chauffage ne dépasse pas 5 °C/min pour éviter un dégazage et des fissures rapides.

- Si votre objectif principal est le dopage uniforme : Vérifiez que votre échantillon est positionné exactement au centre de la zone de température uniforme (la "zone plate") du tube pour garantir une distribution cohérente de l'azote.

- Si votre objectif principal est la pureté de phase : Respectez strictement les temps de maintien aux plateaux de 280 °C et 700 °C pour permettre une réticulation et une conversion céramique complètes.

En fin de compte, le four tubulaire de précision n'est pas seulement une source de chaleur ; c'est un récipient de réaction qui dicte le destin chimique et structurel de votre matériau SiOC.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif dans la synthèse de SiOC |

|---|---|---|

| Vitesse de chauffage | 5 °C/min | Prévient les chocs thermiques et les fissures pendant le dégazage |

| Plateau thermique 1 | 280 °C | Facilite la réticulation et la stabilisation approfondie du polymère |

| Plateau thermique 2 | 700 °C | Permet la conversion réussie de la phase polymère à la phase céramique |

| Environnement | Tube clos | Assure un dopage uniforme à l'azote et prévient l'oxydation |

Élevez votre synthèse de SiOC avec la précision KINTEK

Le contrôle thermique précis fait la différence entre une céramique de haute qualité et un précurseur raté. KINTEK fournit des systèmes de tubes, fours à moufle, sous vide et CVD de pointe, spécialement conçus pour les exigences délicates de la production de SiOC dopé à l'azote.

Nos équipes R&D et de fabrication expertes offrent des solutions entièrement personnalisables pour garantir que votre laboratoire atteigne des vitesses de chauffage et un contrôle d'atmosphère parfaits. Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours de laboratoire spécialisés à haute température peuvent optimiser vos résultats de recherche et de fabrication de matériaux.

Guide Visuel

Références

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles conditions techniques un four tubulaire offre-t-il pour l'oxydation des nanofils de silicium ? Maîtriser la nano-ingénierie

- Comment un four à tube sous vide sert-il d'équipement principal dans la consolidation des alliages Ti-xCr-2Ge ?

- Quel est le rôle d'un four tubulaire à haute température dans l'homogénéisation des alliages de cuivre ? Améliorer la ductilité du matériau

- Quels changements se produisent dans les matériaux traités dans un four tubulaire ? Découvrez les transformations physiques, chimiques et de traitement thermique

- Est-il sûr d'utiliser un four à tubes de quartz à des températures élevées ?Conseils de sécurité essentiels pour un fonctionnement fiable

- Pourquoi l'uniformité thermique est-elle un avantage significatif des fours tubulaires ? Obtenez un chauffage constant pour des processus de précision

- Quelles conditions un réacteur à lit fixe continu en quartz offre-t-il ? Maîtrisez les tests d'oxydation du CO avec de l'oxyde de cobalt

- Quel type d'environnement de traitement les fours tubulaires et à moufle haute température fournissent-ils ? Maîtrisez la précision thermique