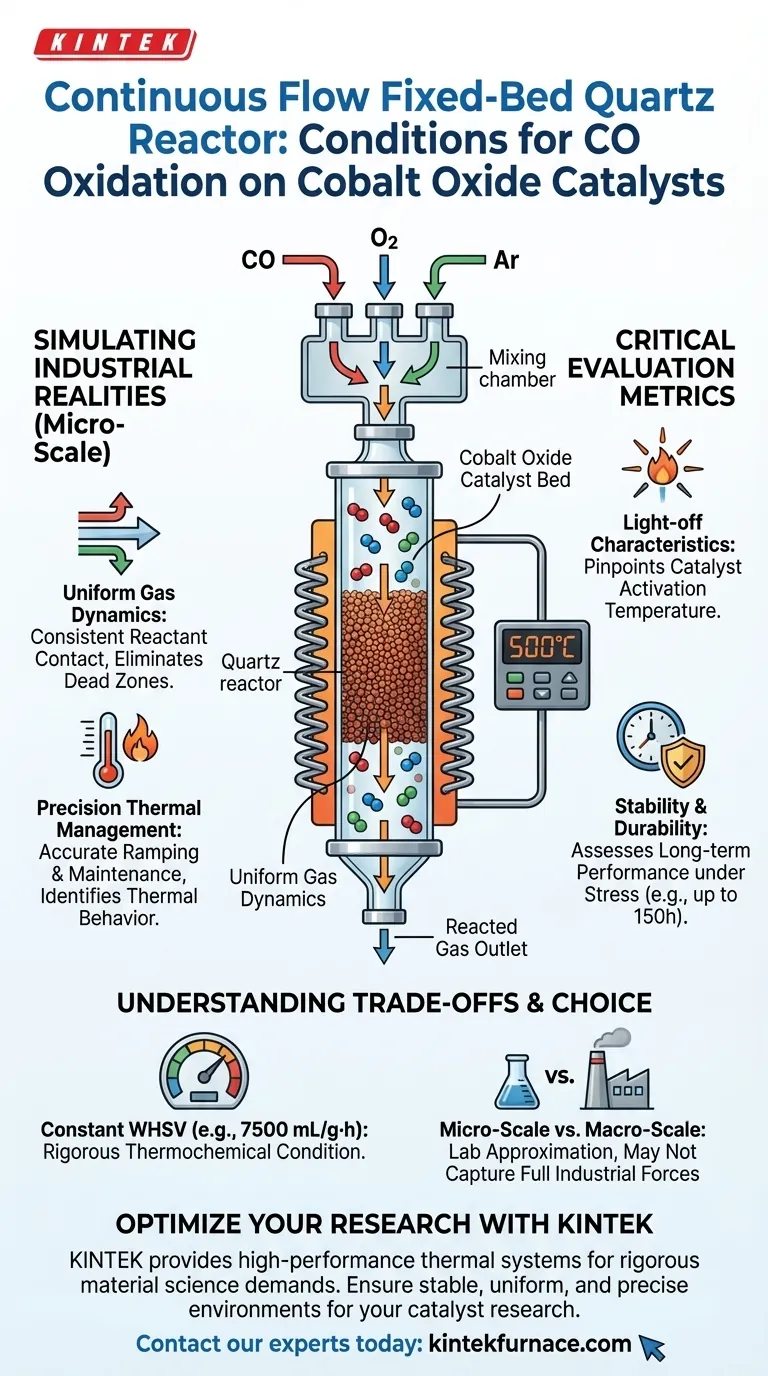

Un réacteur à lit fixe continu en quartz fournit un environnement de micro-réaction hautement contrôlé, conçu pour reproduire les réalités industrielles. Cette configuration garantit que les gaz de réaction critiques — spécifiquement le monoxyde de carbone (CO), l'oxygène et l'argon — circulent uniformément à travers le lit de catalyseur d'oxyde de cobalt. En intégrant un système de contrôle de température de haute précision, le réacteur crée les conditions stables nécessaires pour mesurer avec précision l'efficacité et la durabilité du catalyseur.

La valeur principale du réacteur réside dans sa capacité à simuler les conditions de fonctionnement industrielles réelles à l'échelle microscopique. Cela permet aux chercheurs d'isoler des variables de performance spécifiques, telles que la température d'allumage et la stabilité structurelle, sans l'interférence des fluctuations environnementales.

Simulation des réalités industrielles

Dynamique de gaz uniforme

La fiabilité de vos données dépend entièrement de la cohérence du contact des réactifs. Ce type de réacteur garantit que le mélange gazeux (CO, O2 et Ar) circule uniformément à travers le lit fixe.

Cette uniformité élimine les "points chauds" ou les zones mortes dans le lit catalytique. Elle garantit que chaque particule du catalyseur d'oxyde de cobalt est soumise au même potentiel chimique.

Gestion thermique de précision

Pour évaluer les catalyseurs dérivés de différentes sources de microalgues ou de températures de calcination, la précision thermique est non négociable. Le système utilise un contrôle de température de haute précision, employant souvent des composants tels que des thermocouples de type K.

Cela permet un montée en température et un maintien précis de la chaleur. Il vous permet de déterminer exactement comment le catalyseur se comporte sur un spectre de températures, plutôt qu'à un seul point de consigne.

Métriques d'évaluation critiques

Détermination des caractéristiques d'allumage

L'une des métriques de performance les plus critiques pour l'oxydation du CO est la température d'"allumage" — le point auquel le catalyseur devient actif. L'environnement contrôlé du réacteur vous permet de localiser ce seuil avec une grande précision.

En augmentant systématiquement les températures, vous pouvez identifier le moment exact où l'oxydation commence. Ces données sont essentielles pour comparer l'efficacité des catalyseurs préparés dans différentes conditions de calcination.

Évaluation de la stabilité et de la durabilité

Au-delà de l'activité initiale, le réacteur permet d'évaluer la stabilité dans le temps. Il peut simuler des conditions rigoureuses pour tester si le catalyseur maintient sa structure et son activité ou s'il se dégrade.

Des données supplémentaires suggèrent que ces réacteurs peuvent maintenir des conditions pendant de longues périodes (jusqu'à 150 heures) à des températures élevées (500°C–550°C). Cela révèle la résistance du catalyseur au stress thermique et à l'effondrement structurel.

Comprendre les compromis

La rigueur de la vitesse spatiale constante

Bien que bénéfiques pour la standardisation, ces réacteurs maintiennent souvent une vitesse spatiale horaire pondérée (WHSV) constante (par exemple, 7500 mL/g·h).

Cela impose une condition thermochimique rigoureuse au catalyseur. Si le catalyseur possède des sites actifs synergiques atomiques faibles, ce flux constant à haute vitesse peut entraîner une désactivation rapide qui pourrait ne pas se produire dans des conditions plus douces.

Micro-échelle vs. Macro-échelle

Cet équipement fournit un environnement de micro-réaction. Bien qu'il simule efficacement les conditions industrielles, il reste une approximation à l'échelle du laboratoire.

Des facteurs tels que les gradients de chaleur massifs ou les forces de broyage physiques présents dans un réacteur industriel à grande échelle peuvent ne pas être entièrement capturés dans une configuration de tube de quartz.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un réacteur à lit fixe continu en quartz, alignez vos paramètres de test sur vos exigences de données spécifiques :

- Si votre objectif principal est le profilage de l'activité : Privilégiez les fonctionnalités de contrôle de température de précision pour cartographier avec précision la courbe d'allumage de la réaction d'oxydation du CO.

- Si votre objectif principal est l'analyse du cycle de vie : Utilisez la capacité du système à maintenir une WHSV et une température constantes sur de longues durées (plus de 100 heures) pour tester la stabilité structurelle du catalyseur.

En tirant parti du contrôle précis du flux de gaz et de la température, vous transformez le potentiel chimique brut en données d'ingénierie exploitables.

Tableau récapitulatif :

| Caractéristique | Condition fournie | Avantage pour les tests d'oxydation du CO |

|---|---|---|

| Dynamique de gaz | Flux uniforme de CO, O2 et Ar | Élimine les zones mortes ; assure un contact constant des réactifs. |

| Contrôle thermique | Montée en température et maintien de haute précision | Identifie avec précision la température d'"allumage" et le comportement thermique. |

| Mode de fonctionnement | Flux continu à WHSV constante | Simule les environnements industriels pour tester la durabilité et la stabilité. |

| Environnement | Micro-réaction contrôlée (Quartz) | Isole les variables de performance et empêche les interférences environnementales. |

Optimisez votre recherche sur les catalyseurs avec KINTEK

La précision est le fondement de données fiables sur les performances d'oxydation du CO. KINTEK fournit des systèmes thermiques personnalisables et haute performance — y compris des réacteurs Tube, Muffle, sous vide et CVD — conçus pour répondre aux exigences rigoureuses de la science des matériaux moderne.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos équipements garantissent les environnements stables, uniformes et de haute précision dont vos catalyseurs d'oxyde de cobalt ont besoin. Que vous ayez besoin d'une configuration standard ou d'un réacteur sur mesure pour des conditions de recherche uniques, KINTEK offre la durabilité et la précision que votre laboratoire mérite.

Prêt à améliorer l'efficacité de votre recherche ? Contactez nos experts dès aujourd'hui pour trouver votre solution parfaite !

Guide Visuel

Références

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four tubulaire haute température est-il requis pour le recuit de Ti3AuC2 ? Obtenir un échange atomique parfait

- Quelle est la fonction d'un système de capteurs photoélectriques à réponse rapide ? Allumage de précision dans les fours tubulaires

- Comment un four tubulaire de paillasse assure-t-il la qualité des corps verts en nitrure de silicium ? Maîtriser la précision du déliantage

- Quel est le principe de fonctionnement d'un four tubulaire de 70 mm ? Maîtrisez le contrôle précis de la chaleur et de l'atmosphère

- Pourquoi le contrôle précis de la température dans un four tubulaire est-il essentiel pour les catalyseurs au rhénium ? Assurer une calcination optimale de l'alumine

- Quel rôle les fours tubulaires à atmosphère contrôlée jouent-ils dans le recyclage des fils de cuivre de récupération ? Production de poudre de précision

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire ? Choisissez le bon four pour les besoins de votre laboratoire

- Quelle est la plage de température d'un four tubulaire à haute température ? Découvrez les facteurs clés pour une performance optimale