Un creuset en platine est une nécessité absolue pour la fusion du verre précurseur fluorosilicate en raison de la sévérité extrême de l'environnement de traitement. La combinaison spécifique de températures de fusion atteignant 1550°C et de la corrosivité agressive des matières premières fluorées crée des conditions qui dégraderaient rapidement l'équipement de laboratoire standard.

La valeur fondamentale du platine réside dans son inertie chimique sous contrainte extrême. En résistant à la corrosion par les fluorures à 1550°C sans réagir, le platine empêche la lixiviation d'impuretés d'oxydes métalliques, garantissant ainsi la transparence optique et la composition précise essentielles au produit vitreux final.

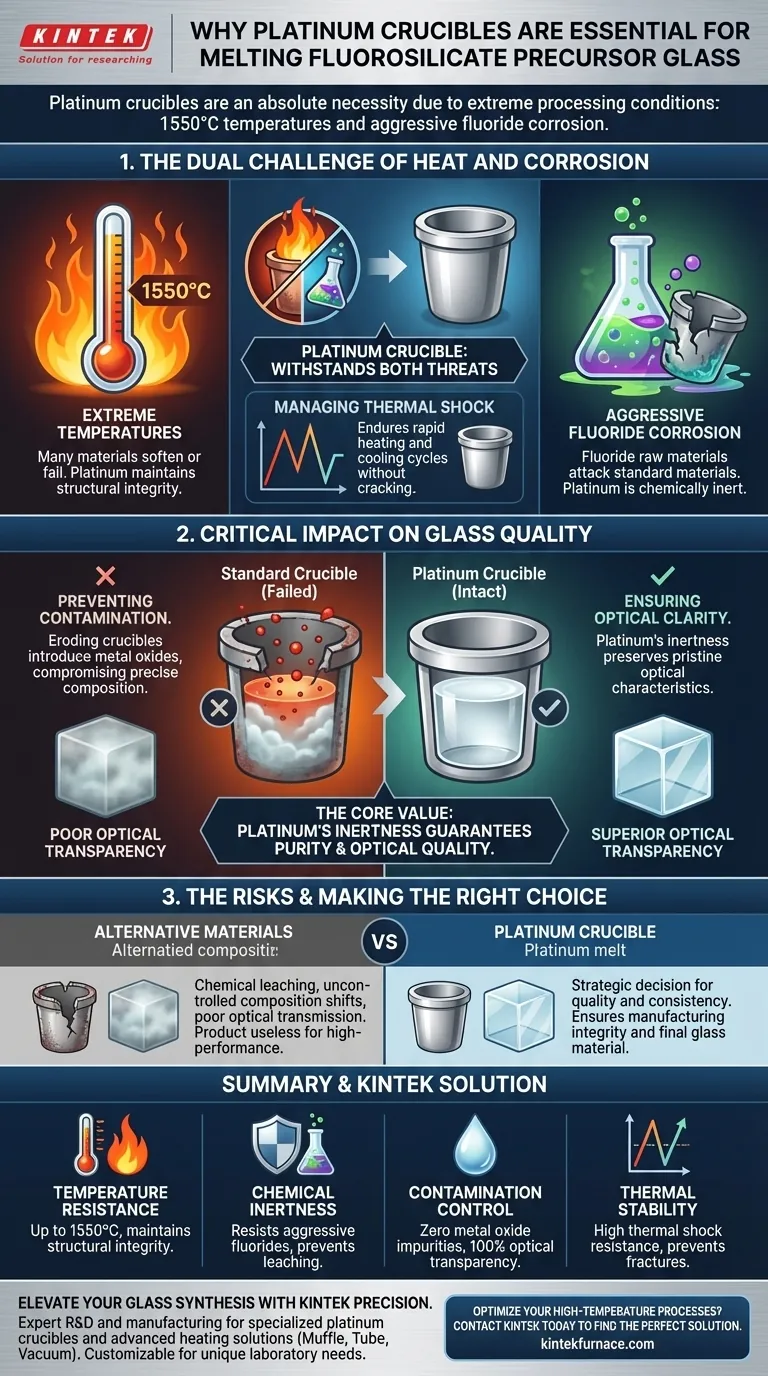

Le double défi de la chaleur et de la corrosion

La production de verre précurseur fluorosilicate présente un environnement hostile pour l'équipement de fabrication. Un creuset en platine est requis pour faire face à deux menaces simultanées à l'intégrité du récipient.

Résistance aux températures extrêmes

Le processus de fusion nécessite des températures allant jusqu'à 1550°C.

À ce seuil thermique, de nombreux matériaux de creuset standard ramollissent, se déforment ou subissent une défaillance structurelle. Le platine conserve son intégrité structurelle, lui permettant de contenir le bain en toute sécurité et efficacement tout au long du cycle de chauffage.

Résistance à l'attaque chimique

Les matières premières fluorées sont notoirement corrosives, en particulier à l'état fondu.

Les creusets en céramique standard ou en métal de qualité inférieure seraient attaqués chimiquement par les fluorures. Le platine possède une inertie chimique exceptionnelle, le rendant immunisé contre ce type spécifique d'érosion, même aux températures de traitement maximales.

Gestion du choc thermique

Le processus de fusion implique des fluctuations de température importantes.

Le platine offre une résistance supérieure au choc thermique, permettant au creuset de supporter des cycles de chauffage et de refroidissement rapides sans se fissurer ou se fracturer.

Impact critique sur la qualité du verre

Le choix du creuset ne concerne pas seulement la survie du récipient ; il est directement lié à la qualité du verre produit.

Prévention de la contamination

Le risque principal dans ce processus est l'introduction d'impuretés dans le bain.

Si un creuset s'érode, il introduit des oxydes métalliques et d'autres contaminants dans le mélange de verre. La résistance du platine à l'érosion élimine ce vecteur de contamination, garantissant que la composition chimique reste précise.

Assurer la clarté optique

Pour le verre fluorosilicate, la performance optique est souvent la métrique déterminante.

Les impuretés introduites par un creuset en dégradation compromettraient la transparence optique du verre. En restant inerte, le creuset en platine préserve les caractéristiques optiques vierges requises pour le produit final.

Les risques de compromis matériel

Lors de la sélection d'équipements pour ce processus, il est essentiel de comprendre les compromis liés à la tentative d'utilisation de matériaux alternatifs.

Le coût de l'impureté

Bien que le platine représente un investissement en capital important, l'alternative est un produit compromis.

La substitution du platine par un matériau moins noble entraînera presque invariablement une lixiviation chimique. Cela conduit à des lots de verre avec des changements de composition incontrôlés et une faible transmission optique, rendant le produit pratiquement inutile pour les applications de haute performance.

Faire le bon choix pour votre objectif

La sélection d'un creuset en platine est une décision stratégique visant à privilégier la qualité et la cohérence par rapport aux coûts initiaux de l'équipement.

- Si votre objectif principal est la transparence optique : Vous devez utiliser du platine pour éviter l'introduction d'oxydes métalliques provoquant de la buée.

- Si votre objectif principal est la stabilité du processus : Vous devez utiliser du platine pour résister à la contrainte combinée de la chaleur de 1550°C et de la corrosion par les fluorures sans défaillance du récipient.

En utilisant du platine, vous assurez l'intégrité du processus de fabrication et du matériau vitreux final.

Tableau récapitulatif :

| Caractéristique | Exigence pour le verre fluorosilicate | Pourquoi le platine est essentiel |

|---|---|---|

| Résistance à la température | Jusqu'à 1550°C | Maintient l'intégrité structurelle sans ramollissement ni déformation. |

| Inertie chimique | Résistance aux fluorures agressifs | Empêche l'attaque corrosive et la lixiviation chimique dans le bain. |

| Contrôle de la contamination | Zéro impureté d'oxyde métallique | La surface non réactive assure une transparence optique de 100 %. |

| Stabilité thermique | Cycles de chauffage/refroidissement rapides | Haute résistance au choc thermique empêchant les fissures ou les fractures. |

Élevez votre synthèse de verre avec la précision KINTEK

Ne laissez pas la dégradation du creuset compromettre vos matériaux haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des creusets en platine spécialisés et des solutions de chauffage avancées — y compris des systèmes à moufle, à tube et sous vide — tous personnalisables pour vos besoins de laboratoire uniques. Que vous fondiez des fluorosilicates ou développiez du verre de nouvelle génération, notre équipement garantit la pureté chimique et la stabilité du processus que votre recherche exige.

Prêt à optimiser vos processus à haute température ? Contactez KINTEK dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Références

- Zhigang Gao, Guoping Dong. Robust low threshold full-color upconversion lasing in rare-earth activated nanocrystal-in-glass microcavity. DOI: 10.1038/s41377-024-01671-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages d'utiliser des éléments chauffants en SiC dans les fours de frittage ? Augmentez l'efficacité et la polyvalence

- Pourquoi la limitation de courant est-elle importante pour les éléments chauffants ? Prévenir les dommages et prolonger la durée de vie

- Quelle est l'efficacité de rayonnement des éléments chauffants en MoSi2 ? Libérez la performance à haute température

- Quels sont les types courants de conceptions d'éléments chauffants ? Découvrez le meilleur ajustement pour vos besoins de chauffage

- Que sont les éléments chauffants en céramique et quelles sont leurs principales caractéristiques ? Découvrez des solutions de chauffage haute performance

- Quels sont les avantages de l'utilisation de thermocouples à fil fin de type T pour la surveillance du prétraitement de la pyrolyse du charbon ?

- Pourquoi utilise-t-on des alliages dans les appareils de chauffage électrique ? Découvrez la clé d'une production de chaleur durable et efficace

- Quels sont les avantages des tubes en quartz en termes de durabilité et d'entretien ? Améliorez l'efficacité du laboratoire grâce à des solutions nécessitant peu d'entretien