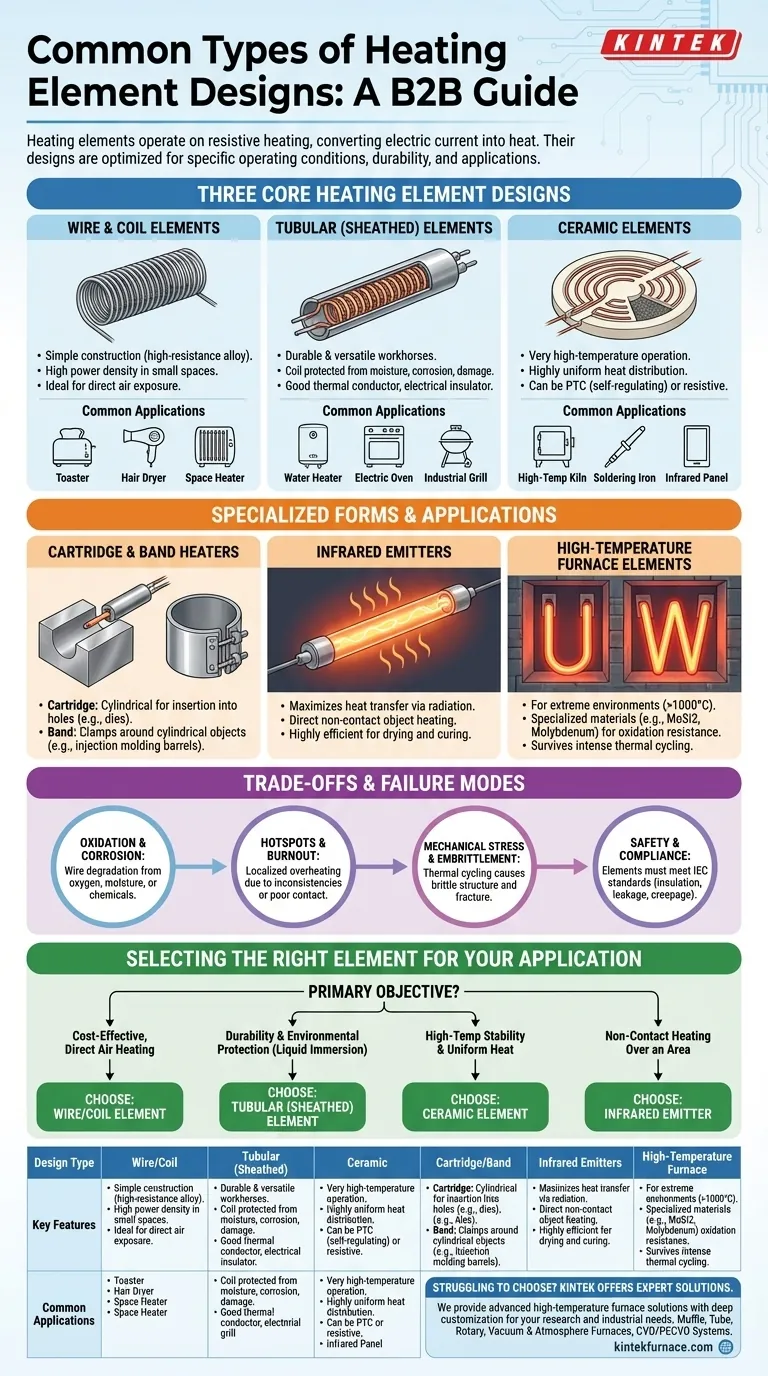

Les éléments chauffants les plus courants sont largement classés en trois conceptions principales : le fil/la bobine, le tubulaire et la céramique. Chaque type utilise le principe du chauffage résistif, où le courant électrique traversant un matériau génère de la chaleur. Cependant, leur construction physique et leurs matériaux sont optimisés pour des conditions de fonctionnement, des températures et des applications très différentes.

L'idée essentielle n'est pas simplement de connaître les types d'éléments chauffants, mais de comprendre que la conception de l'élément — son matériau, sa forme et son boîtier — est intentionnellement conçue pour résoudre un problème spécifique, qu'il s'agisse d'un chauffage rapide, d'une durabilité dans un environnement difficile ou d'un contrôle précis de la température.

Une analyse des conceptions fondamentales des éléments chauffants

La conception fondamentale d'un élément dicte ses caractéristiques de performance. Les trois catégories principales fournissent une base pour comprendre presque toutes les applications de chauffage électrique.

Éléments en fil et en bobine

C'est la forme la plus simple d'élément chauffant, composée d'une longueur de fil à haute résistance, souvent un alliage comme le Nichrome (nickel-chrome).

Le fil est généralement enroulé en bobine pour loger une grande longueur de chauffage dans un petit espace. Ceux-ci sont courants dans les applications où l'élément est directement exposé à l'air.

Éléments tubulaires (gainés)

Les éléments tubulaires représentent une étape importante en termes de durabilité et de polyvalence. Ce sont les bêtes de somme de l'industrie du chauffage.

Leur construction implique une bobine résistive (comme les éléments en fil ci-dessus) logée à l'intérieur d'un tube métallique protecteur, ou gaine. L'espace entre la bobine et la gaine est rempli d'une poudre céramique compactée, comme l'oxyde de magnésium, qui agit comme un excellent isolant électrique mais un bon conducteur thermique.

Cette conception protège la bobine chauffante sensible de l'humidité, de la corrosion et des dommages mécaniques, ce qui la rend idéale pour l'immersion dans des liquides (comme dans les chauffe-eau) ou pour une utilisation robuste dans des appareils tels que les fours et les grils électriques.

Éléments en céramique

Les éléments céramiques utilisent des matériaux céramiques avancés, tels que la céramique à coefficient de température positif (CTP), qui peuvent servir d'éléments chauffants. D'autres intègrent un fil résistif dans un corps céramique.

Leurs principaux avantages sont la capacité de fonctionner à des températures très élevées et de fournir une distribution de chaleur très uniforme. Ils sont souvent fabriqués sous forme de plaques, de disques ou de tiges et sont utilisés dans tout, des fours à haute température aux fers à souder de précision et aux panneaux de chauffage infrarouge.

Formes et applications spécialisées

Les conceptions de base sont fréquemment adaptées en formes spécialisées pour s'intégrer parfaitement dans les machines ou pour obtenir un effet de chauffage spécifique.

Cartouches et résistances annulaires

Ce sont des formes spécialisées d'éléments tubulaires ou céramiques. Un élément chauffant à cartouche est un élément cylindrique conçu pour être inséré dans un trou, parfait pour chauffer des blocs métalliques tels que des matrices industrielles.

Une résistance annulaire est conçue pour se fixer autour d'un objet cylindrique, tel que le fût d'une machine de moulage par injection de plastique, fournissant une chaleur circonférentielle uniforme.

Émetteurs infrarouges

Alors que d'autres éléments chauffent principalement par convection et conduction, les émetteurs infrarouges sont conçus pour maximiser le transfert de chaleur par rayonnement.

Ces éléments, souvent fabriqués à partir de tubes de quartz ou de panneaux céramiques, chauffent un objet directement sans avoir besoin de chauffer l'air entre les deux. Cela les rend très efficaces pour des applications telles que le séchage industriel, le durcissement des peintures et le chauffage d'appoint.

Éléments de four à haute température

Pour les environnements extrêmes comme les fours métallurgiques fonctionnant bien au-dessus de 1000 °C, des matériaux spécialisés sont nécessaires.

Les éléments fabriqués à partir de matériaux tels que le disiliciure de molybdène (MoSi2) ou le molybdène pur sont formés en formes de « U », de « W » ou de tige. Ceux-ci sont conçus pour survivre à la chaleur intense et aux cycles thermiques à l'intérieur d'un four à haute température où les alliages standard s'oxyderaient et tomberaient rapidement en panne.

Comprendre les compromis et les modes de défaillance

Aucun élément chauffant ne dure éternellement. Comprendre les modes de défaillance courants est essentiel pour sélectionner le bon élément et assurer une longue durée de vie.

Oxydation et corrosion

Lorsqu'un fil résistif est exposé à l'oxygène à haute température, il s'oxyde. Ce processus dégrade le fil, augmente sa résistance et conduit finalement à sa rupture. Les éléments tubulaires gainés sont une solution directe à ce problème. De même, la corrosion due à l'humidité ou aux produits chimiques est une préoccupation majeure dans les applications telles que le chauffage de l'eau.

Points chauds et rupture

Les incohérences dans la composition d'un fil ou un mauvais contact avec les bornes peuvent créer un point chaud — une petite zone qui devient nettement plus chaude que le reste de l'élément. Cette surchauffe localisée est une cause principale de défaillance prématurée.

Contrainte mécanique et fragilisation

Les cycles répétés de chauffage et de refroidissement provoquent l'expansion et la contraction de l'élément. Ce cyclage thermique peut modifier la structure cristalline du métal avec le temps, le rendant cassant et susceptible de se fracturer sous l'effet des vibrations ou des chocs.

Sécurité et conformité

Dans toute application commerciale ou industrielle, les éléments doivent respecter les normes de sécurité (telles que celles de l'IEC) qui régissent la rigidité diélectrique, le courant de fuite et la distance de fuite. Ces facteurs empêchent les chocs électriques et assurent que l'élément peut être intégré en toute sécurité dans un système plus vaste.

Sélectionner le bon élément pour votre application

Votre choix dépend entièrement de votre objectif principal. En alignant les forces de l'élément sur les exigences de votre application, vous assurez une performance et une fiabilité optimales.

- Si votre objectif principal est un chauffage direct rentable à l'air libre : Un simple élément en fil ou en bobine offre la solution la plus simple.

- Si votre objectif principal est la durabilité et la protection de l'environnement : Un élément tubulaire gainé est la norme pour les applications telles que le chauffage de l'eau ou les fours industriels.

- Si votre objectif principal est la stabilité à haute température et une chaleur uniforme : Un élément céramique est idéal pour les fours industriels et les systèmes de chauffage de précision.

- Si votre objectif principal est le chauffage sans contact sur une zone : Un émetteur infrarouge est le bon choix pour les tâches telles que le séchage, le durcissement ou le chauffage d'appoint ciblé.

En faisant correspondre la conception fondamentale de l'élément à sa tâche prévue, vous assurez une performance thermique efficace, fiable et sûre.

Tableau récapitulatif :

| Type de conception | Caractéristiques clés | Applications courantes |

|---|---|---|

| Fil/Bobine | Simple, rentable, chauffage direct à l'air | Appareils ménagers, chauffages de base |

| Tubulaire (Gainé) | Durable, protégé contre l'humidité/la corrosion | Chauffe-eau, fours industriels, grils |

| Céramique | Stabilité à haute température, chaleur uniforme | Fours, fers à souder, panneaux infrarouges |

| Cartouche/Annulaire | Cylindrique ou à pince pour des formes spécifiques | Matrices industrielles, moulage par injection de plastique |

| Émetteurs infrarouges | Chauffage radiant, sans contact | Séchage, durcissement, chauffage d'appoint |

| Four à haute température | Résistance extrême à la chaleur, matériaux spécialisés | Fours métallurgiques au-dessus de 1000 °C |

Vous avez du mal à choisir le bon élément chauffant pour votre laboratoire ou votre installation industrielle ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous pris en charge par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer vos performances thermiques avec des solutions de chauffage fiables et efficaces !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique