Un four à moufle précis est strictement requis pour la calcination des catalyseurs Pt/Al2O3 afin d'assurer l'activation uniforme du précurseur de platine sans détruire sa structure. Sans une régulation exacte de la température, généralement autour de 500 °C, vous risquez une croissance anormale des grains de platine, ce qui réduit considérablement la dispersion et les performances globales du catalyseur.

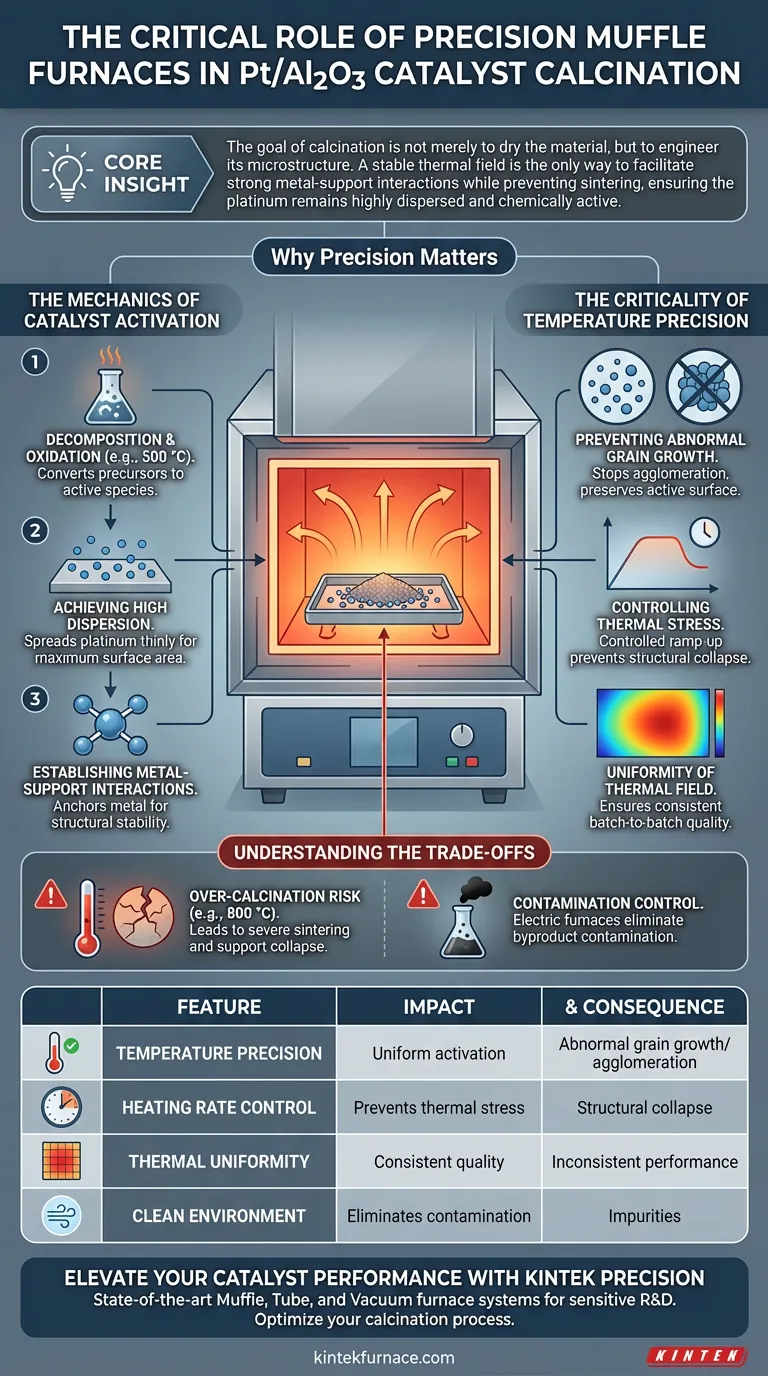

Idée clé : L'objectif de la calcination n'est pas simplement de sécher le matériau, mais d'ingénierer sa microstructure. Un champ thermique stable est le seul moyen de faciliter de fortes interactions métal-support tout en empêchant le frittage, garantissant ainsi que le platine reste hautement dispersé et chimiquement actif.

La mécanique de l'activation du catalyseur

Décomposition du précurseur

La fonction principale du four est de fournir un environnement oxydant à haute température (souvent 500 °C). Cette chaleur déclenche la décomposition chimique et l'oxydation du précurseur de platine chargé sur le support d'alumine.

Ce processus convertit les sels bruts en espèces actives nécessaires à la catalyse. Sans atteindre ce seuil thermique spécifique, le précurseur reste inactif et le catalyseur ne fonctionnera pas.

Obtenir une dispersion élevée

Pour qu'un catalyseur Pt/Al2O3 soit efficace, le platine doit être finement réparti sur le support plutôt que regroupé.

Le four à moufle facilite cela en permettant aux espèces de platine de se lier à la surface de l'alumine. Il en résulte des espèces actives hautement dispersées, maximisant la surface disponible pour les réactions chimiques.

Établir des interactions métal-support

Un champ de température stable assure la formation d'interactions appropriées entre les composants actifs de platine et le support d'alumine.

Ces interactions sont l'"ancre" qui maintient le métal en place. Elles sont essentielles à la stabilité structurelle du catalyseur, empêchant le métal de se dissoudre lors d'une utilisation ultérieure.

La criticité de la précision de la température

Prévention de la croissance anormale des grains

Le risque le plus important pendant la calcination est la fluctuation de la température. Si la température dépasse ou est incohérente, cela provoque une croissance anormale des grains de platine.

Lorsque les grains deviennent trop gros (agglomération), la surface active chute de façon spectaculaire. Le contrôle de précision maintient la température au point exact où l'activation se produit sans déclencher cette croissance indésirable.

Contrôle du stress thermique

Les fours à moufle modernes permettent des vitesses de chauffage programmables (par exemple, 2 °C/min). Cette montée en température contrôlée est essentielle pour éviter le stress thermique.

Un chauffage rapide peut choquer le matériau, provoquant un frittage excessif ou un effondrement structurel des particules. Une montée lente et contrôlée permet au matériau de se stabiliser progressivement, préservant la structure des pores.

Uniformité du champ thermique

Les fours à moufle avancés utilisent des éléments chauffants électriques pour créer un champ thermique parfaitement uniforme dans la chambre.

Cela garantit que chaque lot de catalyseur reçoit exactement le même traitement thermique. Cette répétabilité est essentielle pour les applications industrielles où des performances de catalyseur incohérentes peuvent entraîner des défaillances de processus.

Comprendre les compromis

Le risque de sur-calcination

Bien que la chaleur soit nécessaire, des températures excessives sont destructrices. Si le four dépasse la température cible, par exemple, en atteignant 800 °C au lieu des 500 °C prévus, cela peut entraîner un frittage sévère.

À ces températures élevées, la structure poreuse du support d'alumine peut s'effondrer. Cela réduit la concentration de lacunes d'oxygène de surface et ruine efficacement la cristallinité et l'activité de surface du matériau.

Contrôle de la contamination

Les méthodes de chauffage traditionnelles basées sur la combustion introduisent des sous-produits qui peuvent contaminer les catalyseurs sensibles.

Les fours à moufle électriques modernes éliminent ce risque. Ils fournissent un environnement sans contamination, garantissant que la composition chimique du Pt/Al2O3 reste pure et inchangée par les gaz d'échappement externes.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos catalyseurs Pt/Al2O3, appliquez les principes suivants lors de la configuration de votre traitement thermique :

- Si votre objectif principal est de maximiser l'activité : Privilégiez un four avec un contrôle strict des fluctuations pour maintenir une dispersion élevée du platine et prévenir la croissance des grains.

- Si votre objectif principal est la stabilité structurelle : Assurez-vous que votre programme utilise une vitesse de chauffage lente et contrôlée pour établir de fortes interactions métal-support sans choc thermique.

La précision de la calcination fait la différence entre un catalyseur haute performance et une poussière inerte coûteuse.

Tableau récapitulatif :

| Caractéristique | Impact sur le catalyseur Pt/Al2O3 | Conséquence d'un mauvais contrôle |

|---|---|---|

| Précision de la température | Assure une activation uniforme du platine | Croissance anormale des grains/agglomération |

| Contrôle de la vitesse de chauffage | Prévient le stress thermique et le frittage | Effondrement structurel du support d'alumine |

| Uniformité thermique | Qualité constante d'un lot à l'autre | Performances catalytiques incohérentes |

| Environnement propre | Élimine la contamination chimique | Impuretés dans les catalyseurs sensibles |

Améliorez les performances de votre catalyseur avec la précision KINTEK

Ne laissez pas les fluctuations de température transformer votre platine coûteux en poussière inerte. KINTEK propose des systèmes de fours à moufle, à tube et sous vide de pointe, spécialement conçus pour les applications sensibles de R&D et industrielles.

Notre équipement offre les champs thermiques stables et les vitesses de chauffage programmables nécessaires pour obtenir une dispersion métallique et une stabilité structurelle supérieures pour vos catalyseurs Pt/Al2O3. Soutenus par une R&D et une fabrication expertes, les fours haute température KINTEK sont entièrement personnalisables pour répondre à vos exigences uniques de laboratoire.

Prêt à optimiser votre processus de calcination ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique parfaite pour vos matériaux.

Guide Visuel

Références

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four boîte de laboratoire est-il utilisé dans la production de nanomatériaux ? Maîtriser la synthèse hydrothermale

- Comment un four à moufle est-il utilisé dans l'oxydation thermique des nanostructures d'hématite ? Obtenir un contrôle précis de la phase

- Quels sont les principaux composants d'un four à moufle ?Pièces essentielles pour la précision à haute température

- Quelle est la fonction d'un four à moufle haute température dans la synthèse du g-C3N4 ? Optimisez votre production de photocatalyseurs

- Quelle est la fonction d'un four à moufle industriel dans la synthèse du g-C3N4 ? Optimisez votre polymérisation thermique

- Qu'est-ce qu'un four électrique de type boîte et quels sont ses principaux composants ? Découvrez le chauffage de précision pour votre laboratoire

- Quelle est l'alternative à un four à moufle ? Choisissez le bon four à haute température pour votre processus

- Comment le four à moufle est-il emballé pour l'expédition ? Assurer une livraison sûre pour votre équipement de laboratoire