La fonction principale d'un four à moufle industriel dans la synthèse du graphitic carbon nitride (g-C3N4) est de fournir un environnement d'air statique à haute température strictement contrôlé, généralement à 550 °C, nécessaire pour piloter la polymérisation thermique. En régulant la vitesse de chauffage et la durée de maintien, le four garantit que les précurseurs tels que la mélamine subissent une désammoniation et une polycondensation complètes, transformant les monomères en un matériau semi-conducteur en vrac stable et stratifié.

Point clé à retenir Le four à moufle n'est pas simplement une source de chaleur, mais une chambre de réaction précise qui facilite la restructuration chimique de la mélamine en graphitic carbon nitride. Sa capacité à maintenir une température stable de 550 °C dans une atmosphère d'air est le facteur décisif dans la création de la structure bidimensionnelle stratifiée nécessaire aux applications de haute performance.

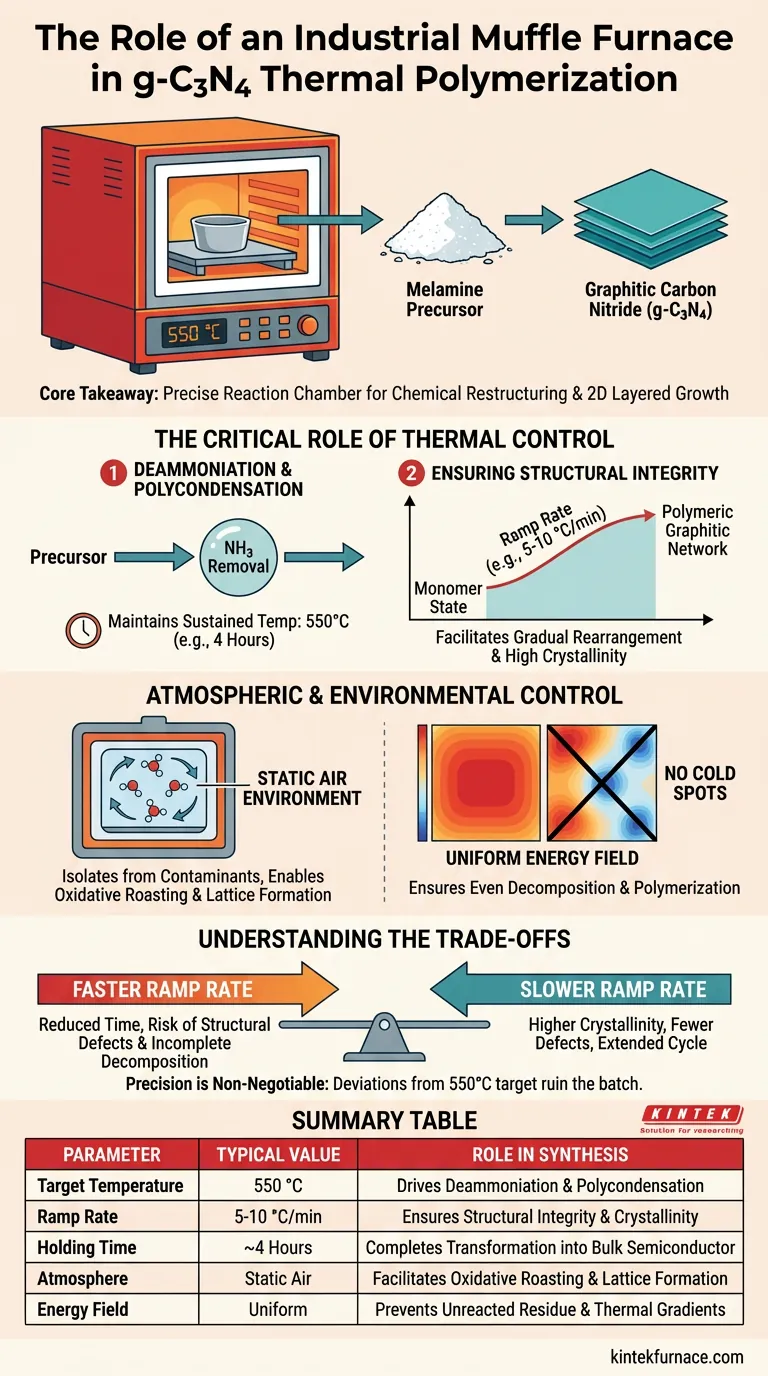

Le rôle critique du contrôle thermique

La synthèse du g-C3N4 est un processus de polycondensation thermique. Le four à moufle gère l'apport d'énergie nécessaire pour briser des liaisons chimiques spécifiques dans le précurseur et former de nouvelles liaisons stables.

Pilotage de la désammoniation et de la polycondensation

La réaction chimique fondamentale qui se déroule à l'intérieur du four est l'élimination de l'ammoniac (désammoniation) suivie du lien des molécules (polycondensation).

Pour ce faire, le four doit maintenir une température soutenue, généralement autour de 550 °C, pendant une durée spécifique (souvent 4 heures). Cette énergie thermique force le précurseur de mélamine à passer d'un état monomérique à un réseau graphitique polymérique.

Assurer l'intégrité structurelle grâce aux vitesses de chauffage

La "vitesse de montée" – la rapidité avec laquelle le four chauffe – est aussi importante que la température finale.

Une vitesse de chauffage contrôlée (par exemple, 5 °C/min à 10 °C/min) permet aux molécules précurseurs de se réorganiser progressivement. Cela évite la libération rapide de gaz qui pourrait détruire la structure du matériau, assurant la formation d'un cadre hautement cristallin et structurellement régulier.

Faciliter la croissance stratifiée

L'objectif ultime de ce processus est de créer du g-C3N4 "en vrac" avec une structure stratifiée 2D spécifique.

Le four à moufle assure que le matériau se développe de manière sécurisée, souvent dans un creuset ou sur un support. Cette structure en vrac stratifiée est le point de départ essentiel pour produire des nanosheets ultra-minces dans les étapes de traitement ultérieures.

Contrôle atmosphérique et environnemental

Au-delà de la température, le four à moufle dicte l'atmosphère chimique entourant l'échantillon.

La nécessité d'un environnement d'air statique

Contrairement aux processus nécessitant un vide ou un gaz inerte, la synthèse du g-C3N4 utilise généralement une atmosphère d'air statique.

Le four à moufle isole l'échantillon des contaminants externes tout en permettant les conditions de grillage oxydatif nécessaires. Cet environnement soutient la dissociation des intercroissances et la formation correcte du réseau de nitrure de carbone.

Champ d'énergie uniforme

Les fours à moufle industriels sont conçus pour minimiser les gradients thermiques.

En fournissant un champ d'énergie uniforme, le four assure que le matériau précurseur se décompose et polymérise uniformément dans tout le lot. Cela évite les "points froids" qui entraîneraient des réactions incomplètes ou des résidus de mélamine non réagis.

Comprendre les compromis

Bien que le four à moufle soit l'outil standard pour cette synthèse, les opérateurs doivent naviguer dans des limitations de processus spécifiques pour assurer la qualité.

Vitesse de montée vs. efficacité du processus

Il existe un compromis direct entre la vitesse de la rampe de chauffage et la qualité de la cristallisation.

Une rampe de chauffage plus rapide réduit le temps de traitement total mais augmente le risque de défauts structurels et de décomposition incomplète. Une rampe plus lente (par exemple, 5 °C/min) donne une cristallinité plus élevée et moins de défauts, mais prolonge considérablement le cycle de production.

Sensibilité à la température

La précision est non négociable.

S'écarter significativement de la cible optimale de 550 °C peut ruiner le lot. Une chaleur excessive peut entraîner la décomposition complète du matériau ou son oxydation en sous-produits indésirables, tandis qu'une chaleur insuffisante ne déclenchera pas la polymérisation nécessaire, laissant le précurseur brut.

Faire le bon choix pour votre objectif

Lors de la configuration d'un four à moufle industriel pour la synthèse du g-C3N4, vos paramètres spécifiques doivent correspondre aux exigences de votre produit final.

- Si votre objectif principal est une cristallinité élevée : utilisez une rampe de chauffage conservatrice (environ 5 °C/min) et assurez une durée de maintien complète de 4 heures pour minimiser les défauts structurels.

- Si votre objectif principal est la cohérence du processus : assurez-vous que votre four est calibré pour éliminer les gradients thermiques, garantissant que l'atmosphère d'air statique atteint uniformément le précurseur dans toute la chambre.

Le succès de la synthèse du graphitic carbon nitride ne repose pas seulement sur l'atteinte de 550 °C, mais sur le contrôle discipliné du parcours thermique pour y parvenir.

Tableau récapitulatif :

| Paramètre | Valeur typique | Rôle dans la synthèse du g-C3N4 |

|---|---|---|

| Température cible | 550 °C | Pilote la désammoniation et la polycondensation |

| Vitesse de montée | 5-10 °C/min | Assure l'intégrité structurelle et la cristallinité |

| Durée de maintien | ~4 heures | Achève la transformation en semi-conducteur en vrac |

| Atmosphère | Air statique | Facilite le grillage oxydatif et la formation du réseau |

| Champ d'énergie | Uniforme | Prévient les résidus non réagis et les gradients thermiques |

Maximisez les performances de votre matériau avec KINTEK

Le graphitic carbon nitride de haute qualité nécessite plus que de la simple chaleur ; il exige la précision absolue et l'uniformité thermique que l'on trouve dans les fours industriels avancés de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD haute performance, spécialement conçus pour vos besoins de laboratoire et de production.

Que vous affiniez la polymérisation thermique ou que vous augmentiez la synthèse de matériaux 2D, nos solutions personnalisables garantissent que votre processus est reproductible et efficace. Contactez KINTEK dès aujourd'hui pour consulter nos spécialistes et trouver le four haute température idéal pour votre application unique.

Guide Visuel

Références

- Junping Zhang, Hongzhi An. Novel electrochemical platform based on C3N4-graphene composite for the detection of neuron-specific enolase as a biomarker for lung cancer. DOI: 10.1038/s41598-024-56784-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à moufle sont-ils utilisés dans l'industrie pharmaceutique ? Essentiels pour le contrôle qualité et la R&D

- Quels procédés spécialisés utilisent des fours-boîtes ? Découvrez des solutions de traitement thermique polyvalentes

- Pourquoi les fours à moufle sont-ils particulièrement adaptés aux processus de calcination (incinération) ? Obtenez une analyse d'échantillons sans contaminants

- Quelle est la fonction d'un four à moufle dans la stabilisation des nanoparticules ? Optimiser l'efficacité des ingrédients actifs

- Qu'est-ce qu'un four à moufle numérique et quelles sont ses fonctions principales ? Atteindre un traitement pur à haute température

- Qu'est-ce qu'un four à moufle à atmosphère d'hydrogène ? Obtenez des finitions métalliques brillantes et sans oxyde

- Comment les fours électriques de type boîte sont-ils utilisés dans la recherche en laboratoire ? Améliorer la précision dans la synthèse et les tests de matériaux

- Quel est le rôle d'un contrôle précis du gradient de température dans un four à moufle à haute température ? Synthèse de Mo6S8 Maîtrisé