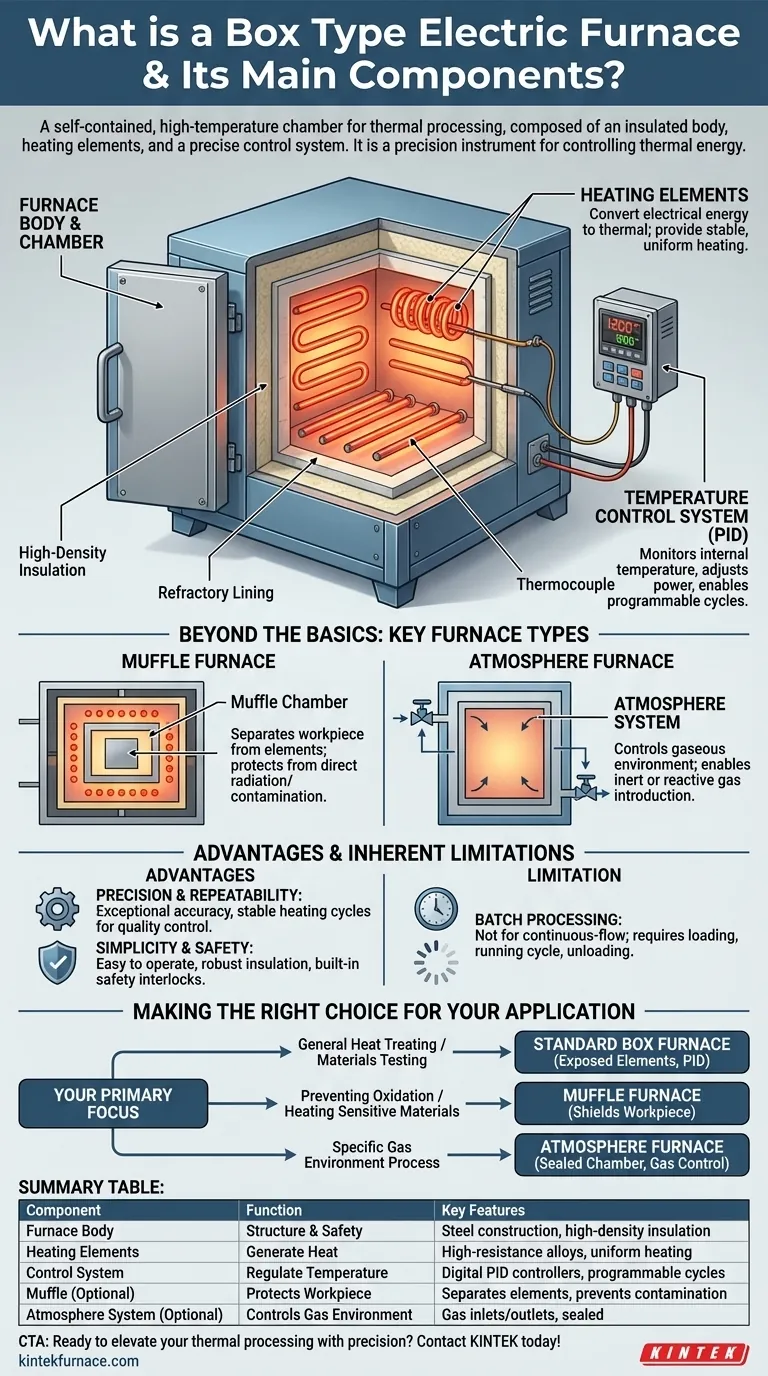

Essentiellement, un four électrique de type boîte est une chambre haute température autonome utilisée pour un large éventail d'applications de traitement thermique, de la recherche en laboratoire à la fabrication industrielle. Souvent appelé four à moufle, sa conception est définie par une structure simple et accessible en forme de boîte. Le cœur du système est composé d'un corps de four isolé, d'éléments chauffants internes et d'un système de contrôle de température précis.

Un four boîte est plus qu'une simple armoire chauffante ; c'est un instrument de précision pour contrôler l'énergie thermique. Comprendre comment ses composants principaux — le corps, les éléments chauffants et le contrôleur — fonctionnent de concert est essentiel pour l'utiliser afin d'obtenir des résultats fiables et reproductibles.

Décortiquer les composants de base

La fiabilité d'un four boîte découle de la conception simple et robuste de ses systèmes principaux. Chaque composant a un rôle distinct pour créer un environnement de chauffage stable, uniforme et contrôlable.

Le corps du four et la chambre

Le corps du four, ou l'armoire, est la structure externe qui assure le support physique et la sécurité de l'opérateur. Il est généralement construit en acier et contient une épaisse couche d'isolation à haute densité.

Cette isolation est essentielle pour deux raisons : elle minimise la perte de chaleur pour garantir l'efficacité énergétique et maintient la surface externe à une température sûre pour le personnel.

À l'intérieur du corps se trouve la chambre du four, où les pièces à traiter sont placées. Cette chambre est revêtue de matériaux réfractaires capables de résister à des températures extrêmes.

Les éléments chauffants

Les éléments chauffants sont le cœur du four, responsables de la conversion de l'énergie électrique en énergie thermique. Ils sont stratégiquement placés à l'intérieur de la chambre pour fournir un chauffage stable et uniforme.

Le type d'élément le plus courant est un fil ou une tige à haute résistance, souvent fabriqué à partir d'alliages spécialisés. L'objectif est de chauffer uniformément tout le volume de la chambre, en évitant les points chauds ou froids qui pourraient compromettre la pièce à traiter.

Le système de contrôle de la température

C'est le cerveau du four. Le système de contrôle surveille continuellement la température interne via un thermocouple et ajuste la puissance envoyée aux éléments chauffants pour maintenir un point de consigne.

Les fours modernes utilisent des contrôleurs numériques sophistiqués, souvent avec une logique PID (Proportionnelle-Intégrale-Dérivée), pour réguler la température avec une précision exceptionnelle. Ces systèmes permettent des cycles de chauffage programmables, assurant le contrôle automatique des taux de chauffage, des temps de maintien et des profils de refroidissement.

Au-delà des bases : principaux types de fours

Bien que les composants de base soient universels, il existe des variations importantes qui adaptent le four à des tâches spécifiques. La distinction la plus significative réside dans la manière dont l'atmosphère du four est gérée.

Fours à moufle contre fours à éléments ouverts

Dans certaines conceptions, les éléments chauffants sont exposés directement dans la chambre principale. Cependant, un véritable four à moufle comporte une chambre intérieure, ou « moufle », qui sépare la pièce à traiter des éléments chauffants.

Cette conception protège la pièce du rayonnement direct et de toute contamination potentielle provenant des éléments, ce qui est essentiel pour les processus sensibles.

Fours à atmosphère

Un four à atmosphère de type boîte est une variante plus avancée qui permet à l'utilisateur de contrôler l'environnement gazeux à l'intérieur de la chambre.

Ces systèmes comprennent des entrées et des sorties de gaz, permettant l'introduction de gaz inertes (comme l'argon ou l'azote) pour prévenir l'oxydation ou de gaz réactifs pour des processus spécifiques de traitement de surface. Ils nécessitent des joints supérieurs et un système de gestion des gaz dédié.

Comprendre les avantages et les compromis

Les fours boîte sont largement utilisés car ils offrent un équilibre convaincant entre performance et facilité d'utilisation, mais il est important de reconnaître leurs caractéristiques de conception inhérentes.

Avantage : Précision et reproductibilité

Grâce aux contrôleurs numériques modernes, les fours boîte offrent une précision et une stabilité de température exceptionnelles. La capacité de programmer et d'automatiser les cycles de chauffage garantit que les processus sont hautement reproductibles, ce qui est essentiel pour le contrôle qualité tant en recherche qu'en production.

Avantage : Simplicité et sécurité

La conception intégrée et autonome rend les fours boîte relativement simples à utiliser. L'isolation robuste et les interverrouillages de sécurité intégrés, tels que les arrêts automatiques en cas d'ouverture de porte, offrent un haut degré de sécurité opérationnelle.

Limitation inhérente : Traitement par lots

Par nature, les fours boîte sont conçus pour le traitement par lots. Les matériaux sont chargés, le cycle thermique est exécuté, puis les matériaux sont déchargés. Ils ne sont pas adaptés aux opérations de fabrication à flux continu, qui nécessitent des fours tunnel ou à convoyeur.

Faire le bon choix pour votre application

La sélection de la configuration de four correcte dépend entièrement du processus que vous devez effectuer.

- Si votre objectif principal est le traitement thermique général ou les essais de matériaux : Un four boîte standard avec des éléments exposés et un contrôleur PID fiable est votre bête de somme.

- Si votre objectif principal est de prévenir l'oxydation ou de chauffer des matériaux sensibles : Vous devez spécifier un four à moufle pour protéger la pièce du rayonnement direct des éléments.

- Si votre objectif principal est d'effectuer un processus dans un environnement gazeux spécifique : Un four à atmosphère avec une chambre scellée et un système de contrôle des gaz dédié est non négociable.

En fin de compte, choisir le bon four commence par une compréhension claire de vos exigences spécifiques en matière de traitement thermique.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Corps du four | Assure la structure et la sécurité | Construction en acier, isolation haute densité |

| Éléments chauffants | Génèrent de la chaleur | Alliages à haute résistance, chauffage uniforme |

| Système de contrôle de la température | Régule la température | Contrôleurs numériques PID, cycles programmables |

| Muffle (en option) | Protège la pièce à traiter | Sépare les éléments de la chambre, prévient la contamination |

| Système d'atmosphère (en option) | Contrôle l'environnement gazeux | Entrées/sorties de gaz, joints pour gaz inertes/réactifs |

Prêt à améliorer votre traitement thermique avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Ne vous contentez pas de moins — contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi la taille des pores des matériaux réfractaires est-elle importante ? Débloquer la précision de la formation des bulles et de l'impact de l'oxygène

- Comment un réacteur en acier inoxydable fonctionne-t-il dans un four à moufle pour transformer le PET en graphène ? Synthèse Maîtrisée du Carbone

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères

- Quelles conditions de procédé sont fournies par le système de NaOH-KOH en fusion ? Gravure au sel à haute température pour la récupération du silicium

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs