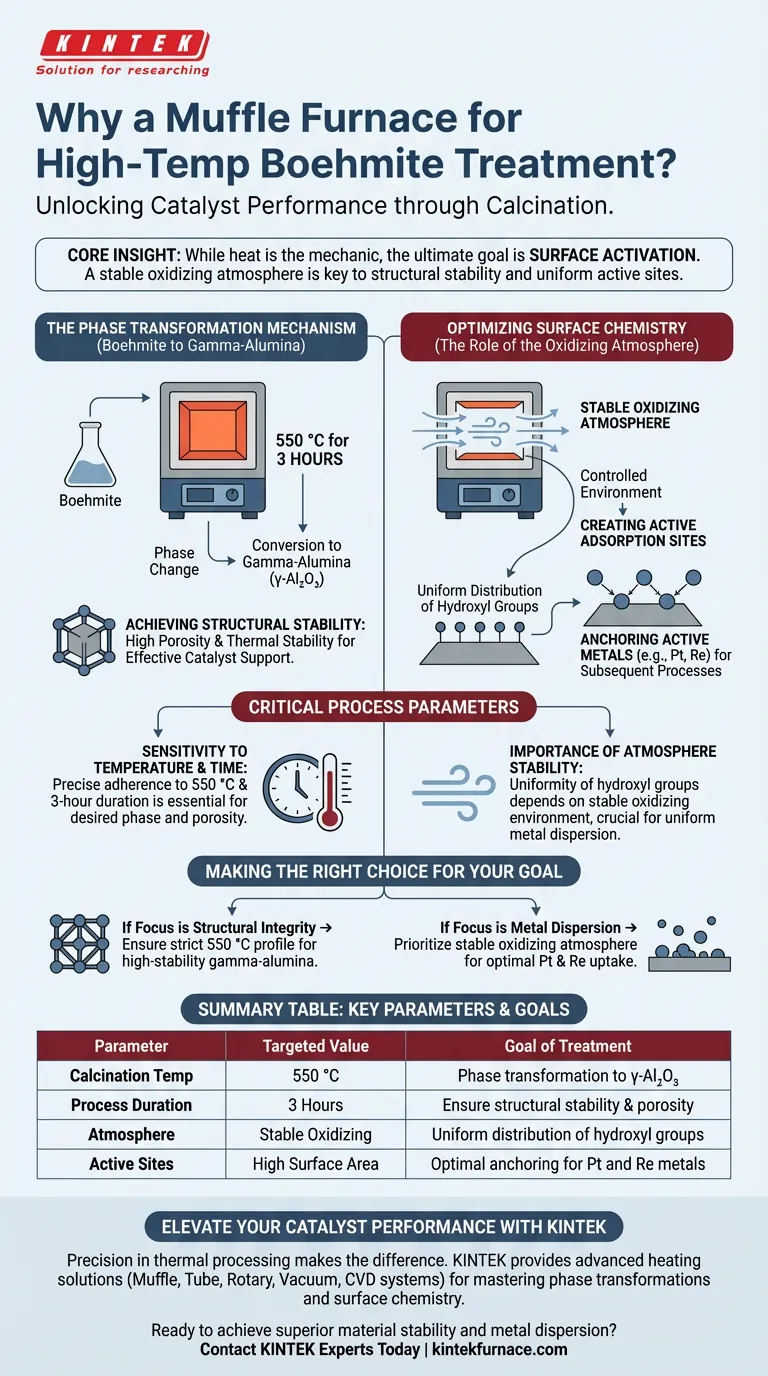

Un four à moufle est principalement utilisé pour exécuter le processus de calcination qui transforme la boehmite en gamma-alumine ($\gamma$-Al$_2$O$_3$). En maintenant une température de 550 °C pendant trois heures, le four induit les changements structurels spécifiques nécessaires à la création d'un support de catalyseur haute performance.

Idée clé Bien que la chaleur soit le mécanisme, l'objectif ultime est l'activation de surface. Le four à moufle fournit une atmosphère oxydante stable qui non seulement stabilise structurellement le matériau, mais crée une distribution uniforme de groupes hydroxyles de surface, essentiels pour ancrer les métaux actifs lors des étapes de production ultérieures.

Le mécanisme de transformation de phase

Conversion en gamma-alumine

La fonction principale du four à moufle dans ce contexte est de traiter thermiquement la boehmite à 550 °C pendant trois heures.

Cette exposition thermique spécifique déclenche un changement de phase, convertissant le matériau de départ, la boehmite, en gamma-alumine ($\gamma$-Al$_2$O$_3$).

Obtention de la stabilité structurelle

La gamma-alumine résultante sert de matériau de support robuste.

Ce processus de calcination garantit que le support atteint une haute porosité et une stabilité thermique, fournissant le squelette physique requis pour un catalyseur industriel efficace.

Optimisation de la chimie de surface

Le rôle de l'atmosphère oxydante

Au-delà du simple chauffage, le four à moufle fournit une atmosphère oxydante stable et contrôlée.

Cet environnement est essentiel pour gérer la nature chimique de la surface du support, en s'assurant qu'elle est chimiquement réceptive à d'autres modifications.

Création de sites d'adsorption actifs

Les conditions oxydantes favorisent une distribution uniforme des groupes hydroxyles de surface sur le support.

Ces groupes hydroxyles agissent comme des sites d'adsorption chimique optimaux. Ils facilitent l'ancrage efficace des métaux actifs, tels que le platine (Pt) et le rhénium (Re), lors des processus d'imprégnation humide ultérieurs.

Paramètres critiques du processus

Sensibilité à la température et au temps

La conversion de la boehmite repose sur le respect précis des paramètres de 550 °C et de trois heures.

S'écarter de ce profil thermique spécifique peut ne pas produire la phase gamma-alumine souhaitée ou entraîner une porosité sous-optimale.

Importance de la stabilité de l'atmosphère

L'uniformité des groupes hydroxyles est directement liée à la stabilité de l'environnement oxydant.

Les fluctuations dans l'atmosphère du four peuvent entraîner une chimie de surface inégale, ce qui compromet la dispersion et l'efficacité des métaux actifs plus tard dans le cycle de fabrication.

Faire le bon choix pour votre objectif

Pour garantir que la préparation de votre catalyseur donne les meilleures performances, considérez les domaines d'intervention suivants :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le four maintient un profil strict de 550 °C pour garantir la conversion de phase complète en gamma-alumine de haute stabilité.

- Si votre objectif principal est la dispersion des métaux : Privilégiez la stabilité de l'atmosphère oxydante pour maximiser l'uniformité des groupes hydroxyles afin d'optimiser l'absorption du platine et du rhénium.

Un contrôle précis de l'environnement de calcination est le facteur le plus important pour préparer un support de catalyseur réceptif et stable.

Tableau récapitulatif :

| Paramètre | Valeur cible | Objectif du traitement |

|---|---|---|

| Temp. de calcination | 550 °C | Transformation de phase en $\gamma$-Al$_2$O$_3$ |

| Durée du processus | 3 Heures | Assurer la stabilité structurelle et la porosité |

| Atmosphère | Oxydante stable | Distribution uniforme des groupes hydroxyles |

| Sites actifs | Surface spécifique élevée | Ancrage optimal pour les métaux Pt et Re |

Élevez les performances de votre catalyseur avec KINTEK

La précision du traitement thermique fait la différence entre un support médiocre et un catalyseur industriel haute performance. KINTEK fournit les solutions de chauffage avancées nécessaires pour maîtriser les transformations de phase et la chimie de surface.

Fort de la R&D et de la fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance. Nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production, garantissant une uniformité de température et une stabilité d'atmosphère strictes pour les matériaux critiques tels que la boehmite.

Prêt à obtenir une stabilité matérielle et une dispersion métallique supérieures ?

Contactez les experts KINTEK dès aujourd'hui

Guide Visuel

Références

- Domenic Strauch, Moritz Wolf. Bimetallic platinum rhenium catalyst for efficient low temperature dehydrogenation of perhydro benzyltoluene. DOI: 10.1039/d3cy01336g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four à moufle est-il appliqué dans l'industrie alimentaire ? Essentiel pour l'analyse des cendres et de l'humidité

- Quelle est la fonction d'un four programmable de laboratoire dans l'analyse élémentaire de la biomasse ? Optimisez la caractérisation de votre combustible

- Quel est le rôle principal des fours à moufle de haute précision dans le processus de frittage des alliages à haute entropie ?

- Comment la paroi et le toit du four à résistance de type boîte transfèrent-ils la chaleur au métal ? Découvrez le mécanisme clé pour un chauffage uniforme

- Pourquoi les fours à moufle sont-ils considérés comme polyvalents et faciles à utiliser ? Idéal pour des besoins de traitement thermique diversifiés

- Quel est le rôle d'un four à moufle haute température dans la synthèse à l'état solide ? Production maîtrisée de pérovskite CaMnO3

- Comment un four à moufle et un creuset en céramique sont-ils utilisés pour le MoO3 ? Maîtrisez la synthèse de haute pureté dès aujourd'hui

- Pourquoi les fours conventionnels nécessitent-ils de longs temps de maintien pour le frittage du BCZY712 ? Surmonter les défis d'efficacité thermique