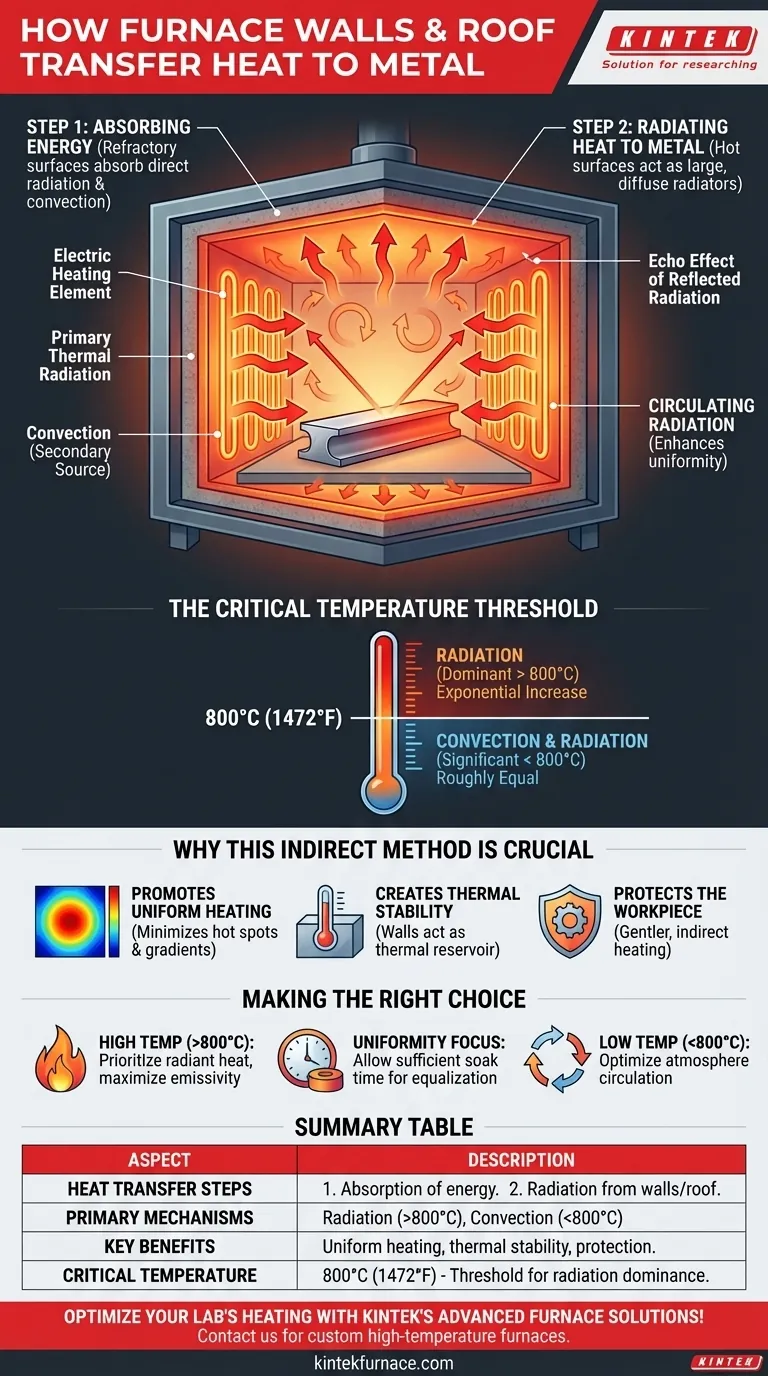

Dans un four à résistance de type boîte, les parois et le toit transfèrent la chaleur à la pièce métallique via un processus en deux étapes. Premièrement, les surfaces réfractaires internes absorbent une énergie immense provenant des éléments chauffants électriques et de l'atmosphère chaude du four. Ensuite, ces surfaces chaudes deviennent elles-mêmes de puissants radiateurs, enveloppant le métal d'un rayonnement thermique.

Les parois et le toit du four ne sont pas des isolants passifs ; ce sont des composants actifs du système de transfert de chaleur. Ils agissent comme de grandes surfaces chauffantes secondaires qui convertissent l'énergie concentrée des éléments en un rayonnement diffus et uniforme, qui est la principale méthode de chauffage du métal à haute température.

Le mécanisme de transfert de chaleur en deux étapes

Pour comprendre le fonctionnement d'un four, nous devons considérer les parois et le toit comme faisant partie d'un système dynamique. Ils ne font pas que contenir la chaleur ; ils la redirigent et la transforment activement pour chauffer efficacement la pièce.

Étape 1 : Absorption de l'énergie

La doublure réfractaire des parois et du toit du four est conçue pour résister à des températures extrêmes. Elle absorbe l'énergie de deux sources principales.

La source principale est le rayonnement direct des éléments chauffants à résistance électrique. Ces éléments, incandescents à très haute température, émettent un rayonnement thermique intense qui est absorbé par les surfaces des parois.

Une source secondaire est la convection due au gaz chaud ou à l'atmosphère à l'intérieur du four. Lorsque l'air se réchauffe, il circule et transfère l'énergie thermique aux surfaces des parois plus froides.

Étape 2 : Rayonnement de chaleur vers le métal

Une fois que les surfaces internes des parois et du toit atteignent une température élevée, elles commencent à rayonner cette énergie à nouveau dans la cavité du four. Ceci est régi par les principes du rayonnement du corps noir.

Ce rayonnement secondaire se propage dans toutes les directions, y compris directement à la surface de la pièce métallique. Parce que les parois et le toit ont une très grande surface par rapport aux éléments chauffants, ils fournissent une source de chaleur plus uniforme et enveloppante.

L'interaction du rayonnement et de la convection

Bien que le rayonnement de la structure du four soit un facteur dominant, il ne fonctionne pas de manière isolée. Il fonctionne en concert avec la convection, leur importance relative changeant radicalement avec la température.

Le seuil de température critique

La relation entre la convection et le rayonnement dépend fortement de la température. C'est un principe fondamental du fonctionnement des fours à haute température.

Aux températures avoisinant 800°C (1472°F), les effets de chauffage de la convection des gaz et du rayonnement thermique sont à peu près égaux.

Au-dessus de 800°C, la physique du transfert de chaleur bascule de manière spectaculaire. Le transfert de chaleur par rayonnement augmente exponentiellement avec la température, devenant rapidement le mécanisme dominant. Le transfert de chaleur par convection, quant à lui, devient beaucoup moins significatif.

L'effet « d'écho » du rayonnement réfléchi

Les surfaces à l'intérieur du four — les parois, le toit et la pièce métallique elle-même — n'absorbent pas 100 % du rayonnement qui les frappe. Une partie de cette énergie est réfléchie.

Ce rayonnement réfléchi se propage ensuite vers une autre surface, où il peut être absorbé ou réfléchi à nouveau. Ce processus, parfois appelé rayonnement circulant, crée un échange d'énergie complexe qui contribue à garantir que la chaleur est distribuée dans tous les coins et recoins du four, améliorant ainsi l'uniformité de la température.

Pourquoi cette méthode indirecte est cruciale

Le fait de s'appuyer sur les parois et le toit du four comme radiateur secondaire n'est pas un accident de conception ; c'est une caractéristique essentielle qui apporte des avantages significatifs au processus.

Favorise un chauffage uniforme

Le rayonnement direct provenant d'éléments chauffants discrets peut créer des « points chauds » sur la pièce, entraînant un chauffage inégal et des contraintes thermiques. La grande surface de rayonnement diffuse des parois du four fournit une chaleur plus douce et plus uniforme qui minimise les gradients de température à travers la pièce.

Crée une stabilité thermique

Les parois réfractaires massives agissent comme un réservoir thermique. Elles stockent une grande quantité d'énergie thermique, ce qui aide à stabiliser la température interne du four. Cette inertie thermique amortit les fluctuations qui pourraient survenir lors du démarrage d'un processus ou lorsque la porte est brièvement ouverte.

Protège la pièce

Pour certains matériaux, un rayonnement intense et direct provenant d'éléments incandescents peut être dommageable. Le rayonnement indirect moins intense provenant des parois du four offre une méthode de chauffage plus douce, essentielle pour traiter des composants sensibles sans provoquer de dommages de surface.

Faire le bon choix pour votre objectif

Comprendre cette dynamique de transfert de chaleur est essentiel pour contrôler efficacement votre processus de chauffage.

- Si votre objectif principal est l'efficacité du processus à haute température (au-dessus de 800°C) : Vous devez privilégier le transfert de chaleur par rayonnement. Cela signifie s'assurer que la pièce et les surfaces réfractaires sont propres et possèdent une émissivité élevée pour maximiser l'absorption et l'émission d'énergie.

- Si votre objectif principal est un chauffage uniforme pour des pièces complexes ou sensibles : Exploitez le rôle des parois du four en tant que radiateurs secondaires en prévoyant un temps de maintien suffisant, ce qui donne à cette chaleur indirecte et uniforme le temps d'égaliser les températures à travers la pièce.

- Si votre objectif principal est le chauffage en dessous de 800°C : Reconnaissez que la convection et le rayonnement sont importants. Dans ce régime, les modèles de circulation de l'atmosphère interne peuvent jouer un rôle beaucoup plus important dans les vitesses de chauffage et doivent être pris en compte.

En fin de compte, les parois et le toit du four constituent un système conçu pour fournir une chaleur uniforme, stable et contrôlable.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Étapes du transfert de chaleur | 1. Absorption de l'énergie des éléments et de l'atmosphère. 2. Rayonnement des parois/toit vers le métal. |

| Mécanismes principaux | Rayonnement (dominant au-dessus de 800°C), Convection (significatif en dessous de 800°C) |

| Avantages clés | Chauffage uniforme, stabilité thermique, protection des matériaux sensibles |

| Température critique | 800°C (1472°F) - seuil où le rayonnement devient dominant |

Optimisez les processus de chauffage de votre laboratoire avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à Muffle, à Tube, Rotatifs, sous Vide et Atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant un chauffage uniforme, une stabilité thermique et une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire