L'analyse thermogravimétrique (ATG) est la méthode définitive pour déterminer la stabilité thermique et la composition chimique précise du carbone dur modifié. En surveillant continuellement les changements de masse pendant le chauffage du matériau, l'ATG fournit des données critiques sur la teneur réelle en soufre, distinguant l'adsorption de surface lâche de la liaison chimique robuste.

L'ATG est essentielle pour optimiser la synthèse du carbone dur modifié au soufre. Elle quantifie non seulement la charge réelle en soufre, mais identifie également les limites de température spécifiques auxquelles les liaisons chimiques se rompent, permettant ainsi la sélection de la température de carbonisation idéale pour assurer la stabilité du matériau.

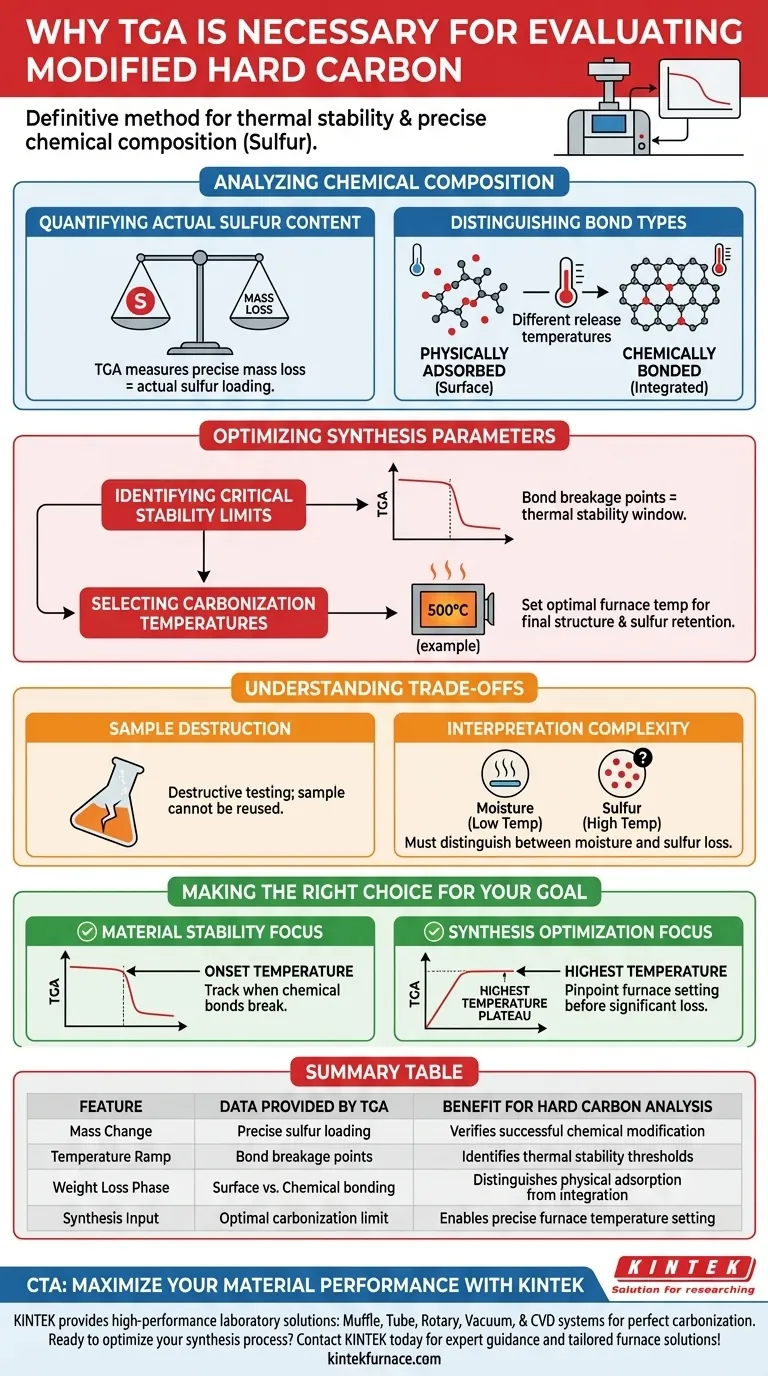

Analyse de la composition chimique

Quantification de la teneur réelle en soufre

Pour évaluer efficacement le carbone dur modifié, vous devez savoir exactement quelle quantité de soufre a été incorporée avec succès dans le matériau.

L'ATG mesure la perte de masse précise pendant le chauffage, ce qui est directement corrélé à la teneur réelle en soufre. Cela vérifie si le processus de modification a atteint la charge chimique souhaitée.

Distinction des types de liaisons

Tout le soufre présent dans la matrice de carbone dur ne se comporte pas de la même manière.

L'ATG vous permet de différencier le soufre physiquement adsorbé (piégé à la surface) du soufre chimiquement lié (intégré dans la structure du carbone). Cette distinction est faite en observant les différentes températures auxquelles ces formes de soufre sont libérées.

Optimisation des paramètres de synthèse

Identification des limites critiques de stabilité

Pour éviter la dégradation du matériau, vous devez identifier les limites thermiques de votre carbone modifié.

L'ATG identifie les températures critiques responsables de la rupture des liaisons carbone-soufre et de la perte de soufre subséquente. Ces données cartographient la fenêtre de stabilité thermique du matériau.

Sélection des températures de carbonisation

L'objectif ultime de l'ATG dans ce contexte est d'éclairer le processus de fabrication.

En analysant les données de stabilité, les chercheurs peuvent sélectionner la température de carbonisation optimale (par exemple, 500 °C). Cela garantit que la température de synthèse est suffisamment élevée pour finaliser la structure, mais suffisamment basse pour éviter la perte des composants soufrés actifs.

Comprendre les compromis

Destruction de l'échantillon

Il est important de noter que l'ATG est une méthode d'essai destructive. Le processus de chauffage brûle le soufre et modifie le carbone, ce qui signifie que l'échantillon spécifique utilisé pour l'analyse ne peut pas être récupéré ou réutilisé.

Complexité de l'interprétation

Bien que l'ATG fournisse des données précises sur la perte de masse, l'interprétation de la cause de la perte nécessite un contexte.

Les utilisateurs doivent faire attention à distinguer la perte de masse causée par l'évaporation de l'humidité à basse température et la perte de l'agent modificateur cible (soufre) à des températures plus élevées. Une mauvaise interprétation de ces signaux peut conduire à des calculs incorrects de la teneur en soufre.

Faire le bon choix pour votre objectif

Pour tirer le meilleur parti de vos données d'ATG lors de l'évaluation du carbone dur modifié, alignez votre analyse sur votre objectif spécifique :

- Si votre objectif principal est la stabilité du matériau : Concentrez-vous sur la température de début du deuxième événement majeur de perte de poids, car cela indique où les liaisons chimiques commencent à se rompre.

- Si votre objectif principal est l'optimisation de la synthèse : Utilisez la courbe d'ATG pour identifier le plateau de température le plus élevé avant qu'une perte de soufre significative ne se produise afin de régler votre four de carbonisation (par exemple, en confirmant la cible de 500 °C).

Utilisez l'ATG non seulement pour mesurer ce que vous avez, mais aussi pour définir comment vous le fabriquez.

Tableau récapitulatif :

| Caractéristique | Données fournies par l'ATG | Avantage pour l'analyse du carbone dur |

|---|---|---|

| Changement de masse | Charge précise en soufre | Vérifie la modification chimique réussie |

| Rampe de température | Points de rupture des liaisons | Identifie les seuils de stabilité thermique |

| Phase de perte de poids | Surface vs. Liaison chimique | Distingue l'adsorption physique de l'intégration |

| Entrée de synthèse | Limite optimale de carbonisation | Permet un réglage précis de la température du four (par exemple, 500 °C) |

Maximisez les performances de votre matériau avec KINTEK

L'analyse thermogravimétrique précise exige des environnements de chauffage fiables. KINTEK fournit des solutions de laboratoire haute performance, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, conçus pour vous aider à obtenir une carbonisation et une stabilité de matériau parfaites. Soutenus par une R&D et une fabrication expertes, nos équipements sont entièrement personnalisables pour répondre aux exigences uniques de votre recherche sur le carbone dur.

Prêt à optimiser votre processus de synthèse ? Contactez KINTEK dès aujourd'hui pour obtenir des conseils d'experts et des solutions de fours sur mesure !

Guide Visuel

Références

- Yuanfeng Liu, Yong Wang. Shredded-Coconut-Derived Sulfur-Doped Hard Carbon via Hydrothermal Processing for High-Performance Sodium Ion Anodes. DOI: 10.3390/nano15100734

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment les systèmes de pulvérisation cathodique et les procédés de décollement interagissent-ils ? Maîtrisez la fabrication de micro-dispositifs pour les mesures ST-FMR

- Quelle est la fonction d'une étuve de séchage sous vide dans le traitement des SFRP ? Préserver l'intégrité du matériau et prévenir la dégradation

- Pourquoi un contrôle précis de la température dans une étuve de séchage sous vide est-il essentiel pour les électrodes de batterie CoTe@Ti3C2 ? Principaux enseignements.

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Quelle est la fonction d'un four de traitement thermique à haute température ? Optimisation des propriétés de l'alliage AlCuCrFe2NiTi0.25

- Quelle est la nécessité de cuire les feuilles d'électrodes dans un four sous vide ? Assurer la stabilité de la batterie et les performances maximales

- Quels sont les avantages de l'utilisation d'un réacteur à lit fixe ? Outils de précision pour l'activité catalytique de décomposition de l'ammoniac

- Quelles sont les trois principales catégories de méthodes de dépôt de couches minces ? Guide essentiel pour les ingénieurs matériaux