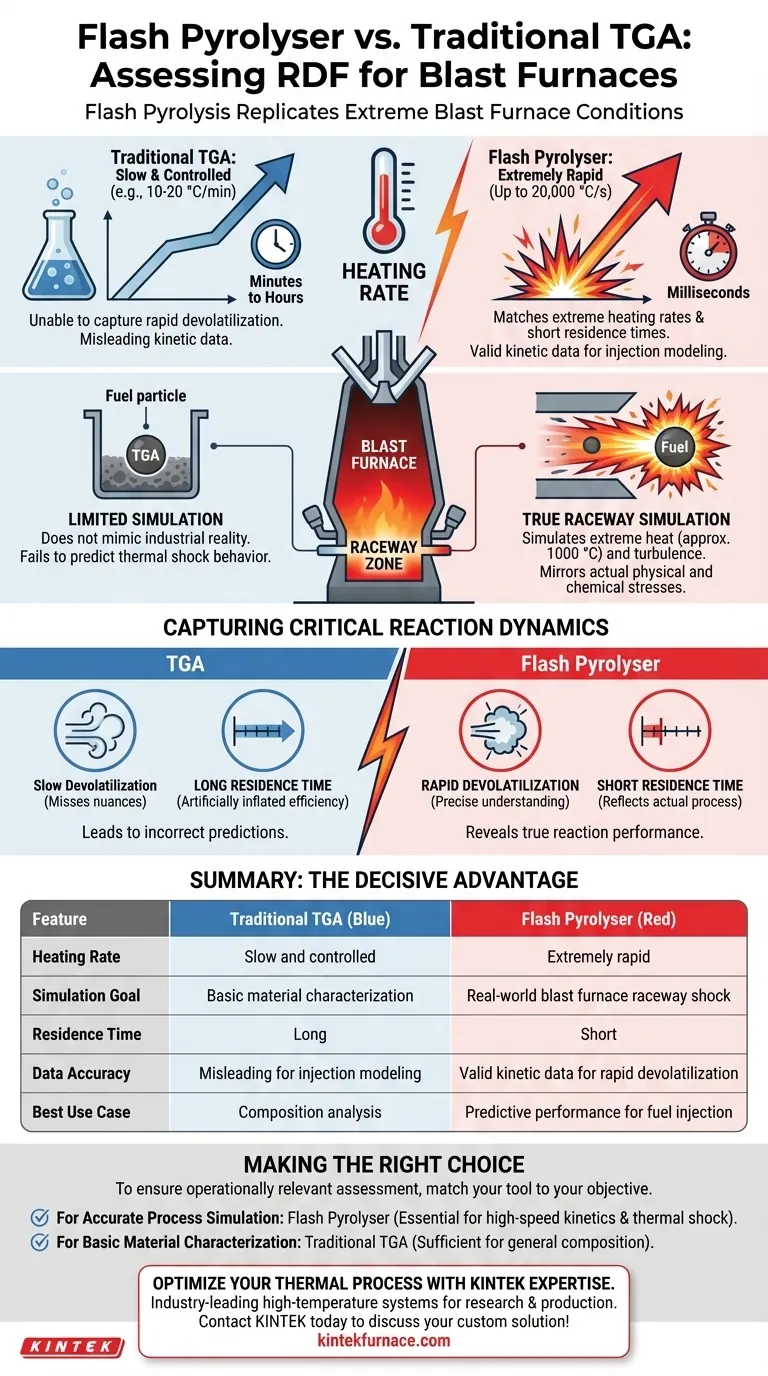

L'avantage décisif d'un Pyrolyseur Flash par rapport à un analyseur thermogravimétrique (ATD) traditionnel réside dans sa capacité à reproduire les conditions thermiques violentes et à haute vitesse d'un haut fourneau. Alors que l'ATD fournit des données basées sur un chauffage lent et contrôlé, un Pyrolyseur Flash peut atteindre des vitesses de chauffage allant jusqu'à 20 000 °C/s, simulant avec précision le choc thermique que subit le combustible dérivé de déchets (CDR) lors de son injection.

La principale limitation de l'ATD traditionnel est son incapacité à capturer la dévolatilisation rapide qui se produit dans un haut fourneau. La pyrolyse flash résout ce problème en égalant les vitesses de chauffage extrêmes et les temps de séjour courts de la zone de combustion, fournissant ainsi les seules données cinétiques valides pour la modélisation de l'injection.

Simulation de la réalité du haut fourneau

La déconnexion des vitesses de chauffage

Pour évaluer efficacement le CDR en tant qu'agent réducteur, votre équipement de test doit correspondre à l'environnement du processus.

L'ATD traditionnel fonctionne à des vitesses de chauffage relativement lentes. Cette approche permet une mesure soigneuse de la perte de masse, mais ne parvient pas à imiter la réalité industrielle d'un haut fourneau.

En revanche, un Pyrolyseur Flash offre des vitesses de chauffage allant jusqu'à 20 000 °C/s. Cette capacité est essentielle car la mesure du comportement d'un matériau lors d'un chauffage lent ne permet pas de prédire son comportement sous un choc thermique instantané.

Reproduction des conditions de la zone de combustion

Lorsque le CDR est injecté dans un haut fourneau, il pénètre dans la « zone de combustion » - une zone caractérisée par une chaleur et une turbulence extrêmes.

Le Pyrolyseur Flash est conçu pour simuler cet environnement thermochimique spécifique, qui crée des températures d'environ 1000 °C.

En reproduisant ces conditions, l'équipement garantit que les données collectées reflètent les contraintes physiques et chimiques réelles que le combustible rencontrera.

Capture des dynamiques de réaction critiques

Dévolatilisation rapide

La vitesse à laquelle la matière volatile est libérée (dévolatilisation) change radicalement en fonction de la vitesse de chauffage du matériau.

Étant donné que l'ATD chauffe lentement, il manque souvent les nuances de la dévolatilisation rapide. Il s'agit de la libération explosive de gaz qui se produit au moment où le combustible atteint la zone de combustion.

La pyrolyse flash capture cette phase rapide, offrant une compréhension précise de la manière dont le carbone non fossile se décompose en millisecondes plutôt qu'en minutes.

Importance du temps de séjour

Dans un scénario d'injection dans un haut fourneau, le combustible a un temps de séjour très court pour réagir avant de se déplacer dans le four ou d'être consommé.

L'ATD traditionnel prolonge la réaction sur une longue période, ce qui peut gonfler artificiellement l'efficacité de réaction perçue.

Les données du Pyrolyseur Flash reflètent les temps de séjour courts du processus réel, révélant si le CDR se dévolatisera et réagira entièrement dans les contraintes de temps serrées de l'opération.

Le piège de l'analyse ATD standard

Données cinétiques trompeuses

L'utilisation de données ATD pour modéliser l'injection dans un haut fourneau introduit une marge d'erreur significative.

Les données dérivées d'un chauffage lent suggèrent une voie de réaction qui n'existe tout simplement pas à l'intérieur de la zone de combustion d'un haut fourneau.

S'appuyer sur ces données « lentes » pour la modélisation de processus « rapides » peut entraîner des prédictions incorrectes concernant l'efficacité du combustible, le potentiel d'agent réducteur et la stabilité globale du fourneau.

Faire le bon choix pour votre objectif

Pour garantir que votre évaluation du CDR soit pertinente sur le plan opérationnel, adaptez votre outil à votre objectif d'ingénierie spécifique :

- Si votre objectif principal est une simulation de processus précise : Vous devez utiliser un Pyrolyseur Flash pour capturer la cinétique à haute vitesse et le choc thermique inhérents à la zone de combustion du haut fourneau.

- Si votre objectif principal est la caractérisation de base des matériaux : L'ATD traditionnel peut suffire pour une analyse générale de la composition, mais il ne doit pas être utilisé pour prédire les performances d'injection.

Une évaluation précise repose non seulement sur l'analyse du combustible, mais sur son analyse dans les conditions qu'il est destiné à endurer.

Tableau récapitulatif :

| Caractéristique | ATD traditionnel | Pyrolyseur Flash |

|---|---|---|

| Vitesse de chauffage | Lente et contrôlée | Extrêmement rapide (jusqu'à 20 000 °C/s) |

| Objectif de simulation | Caractérisation de base des matériaux | Choc réel de la zone de combustion du haut fourneau |

| Temps de séjour | Long (minutes à heures) | Court (millisecondes) |

| Précision des données | Trompeuse pour la modélisation de l'injection | Données cinétiques valides pour la dévolatilisation rapide |

| Meilleur cas d'utilisation | Analyse de la composition | Performance prédictive pour l'injection de combustible |

Optimisez votre processus thermique avec l'expertise KINTEK

Ne laissez pas des données inexactes compromettre l'efficacité de votre fourneau. KINTEK fournit des systèmes de laboratoire de haute température de pointe, y compris des systèmes Muffle, Tube, Rotatif, sous vide et CVD, conçus pour répondre aux exigences les plus rigoureuses de la recherche et de la production.

Soutenus par une R&D experte et une fabrication de précision, nos équipements sont entièrement personnalisables pour résoudre vos défis matériels uniques. Que vous analysiez les performances du CDR ou que vous développiez de nouvelles applications de combustibles non fossiles, notre équipe est prête à fournir les outils spécialisés dont vous avez besoin pour réussir.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée !

Guide Visuel

Références

- Eurig W. Jones, Peter J. Holliman. Pyrolysis-GCMS of Plastic and Paper Waste as Alternative Blast Furnace Reductants. DOI: 10.3390/chemengineering9010015

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la température d'un four de frittage ? De 1100°C à 2200°C+ pour votre matériau

- Comment les industries aérospatiales bénéficient-elles des fours à haute température ? Débloquez une force et une durabilité supérieures

- Comment un four de séchage de précision influence-t-il le séchage du gel de ZnO ? Obtenir des structures microporeuses parfaites

- Quelle est la fonction spécifique des appareils de chauffage électrique de laboratoire dans le stockage d'hydrogène à l'état solide ? Optimiser la gestion thermique

- Conditions de processus pour les expériences thermiques de revêtement HEA : Assurer une stabilité de 800 °C et une endurance de 1680 heures.

- Comment le recuit à 500°C affecte-t-il les couches minces de Ga2O3 dopées au NiO ? Optimisez votre traitement thermique de haute précision

- Pourquoi un générateur de vapeur et un four programmable sont-ils nécessaires pour le vieillissement des émissions ? Reproduire les environnements hydrothermaux réels

- Quelle est la fonction d'une étuve de laboratoire dans le traitement des poudres précurseurs de PZT ? Optimiser la qualité de la céramique