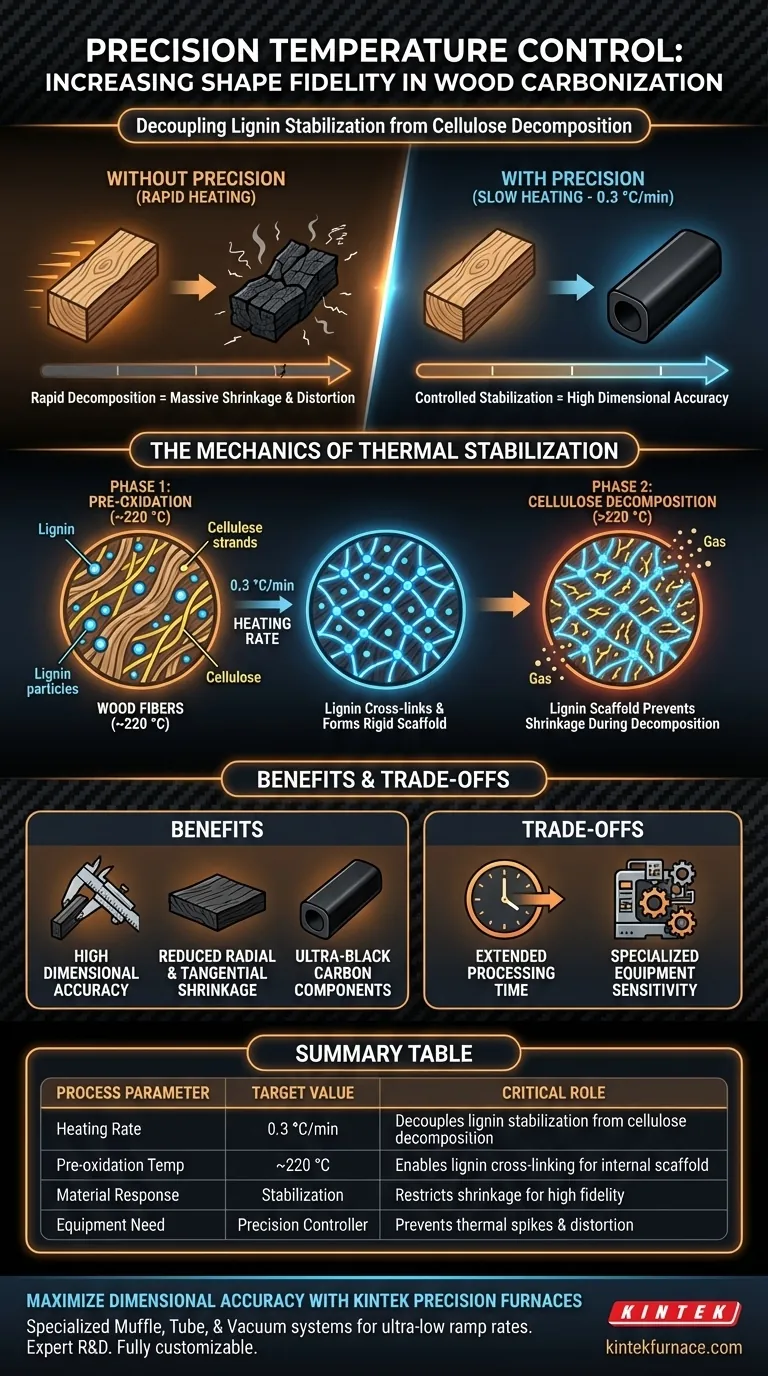

Un système de contrôle précis de la température est essentiel car il découple la stabilisation de la lignine de la décomposition de la cellulose. En maintenant un taux de chauffage spécifique et faible (environ 0,3 °C/min) jusqu'à 220 °C, le système permet à la lignine de se réticuler et de renforcer la structure du bois. Ce renforcement interne empêche un retrait et une déformation importants lorsque la cellulose se décompose finalement à des températures plus élevées, garantissant que le composant carboné final conserve sa forme d'origine.

Idée clé : Le secret de la fidélité de la forme réside dans le timing : un chauffage lent crée un squelette de lignine protecteur *avant* que la structure principale du bois ne se dégrade. Sans cette stabilisation thermique précise, une décomposition rapide entraîne un retrait massif et une distorsion structurelle.

La mécanique de la stabilisation thermique

Le rôle de la pré-oxydation

Pour obtenir une grande précision dimensionnelle, le bois doit subir une phase de « pré-oxydation » plutôt qu'une carbonisation immédiate.

Cela se produit à environ 220 °C. Un système de contrôle précis garantit que le matériau atteint et maintient cette température avec précision sans dépassement, ce qui est essentiel pour les changements chimiques requis.

La lignine comme renforcement structurel

À cette température et à ce taux de chauffage spécifiques, les particules de lignine dans le bois subissent un processus de graphitisation partielle ou de réticulation.

Cette transformation transforme efficacement la lignine en un revêtement rigide. Ce revêtement agit comme un agent stabilisant pour le matériau environnant.

Synchronisation de la décomposition de la cellulose

La raison principale du taux de chauffage spécifique de 0,3 °C/min est de garantir que la lignine se stabilise *avant* que le squelette de cellulose ne commence à se décomposer.

Si la température augmente trop rapidement, la cellulose se décompose avant que la lignine n'ait formé son réseau protecteur.

En donnant la priorité à la réticulation de la lignine en premier, le bois développe un échafaudage interne qui maintient le matériau ensemble pendant les phases plus destructrices de la carbonisation.

Gestion du retrait et précision dimensionnelle

Réduction du retrait radial et tangentiel

Le bois se rétracte naturellement de manière anisotrope (différemment dans différentes directions) lorsqu'il est chauffé, ce qui entraîne généralement une déformation.

Le revêtement de lignine stabilisé restreint considérablement le retrait radial et tangentiel. Cette uniformité permet au produit final de correspondre à la géométrie du bois d'origine.

Obtention de composants en carbone ultra-noirs

L'objectif ultime de ce processus est souvent la création de composants en carbone ultra-noirs.

Ces composants nécessitent une précision de surface pour fonctionner correctement. Le profil de chauffage de précision garantit que la structure carbonisée finale n'est pas seulement noire, mais aussi géométriquement fidèle à la conception originale.

Comprendre les compromis

Le coût du temps de traitement

Le principal compromis de cette méthode est l'investissement en temps considérable requis.

Un taux de chauffage de 0,3 °C/min est extrêmement lent. Cela prolonge considérablement le cycle de production par rapport aux méthodes de carbonisation industrielle standard.

Sensibilité de l'équipement

Atteindre une rampe de montée aussi spécifique et lente nécessite des contrôleurs thermiques sophistiqués.

Les fours standard fluctuent souvent trop pour maintenir une augmentation constante de 0,3 °C/min. Par conséquent, un équipement spécialisé est nécessaire pour éviter les pics thermiques qui pourraient ruiner la phase de stabilisation.

Faire le bon choix pour votre objectif

Pour appliquer ces principes efficacement, considérez vos priorités de fabrication spécifiques :

- Si votre objectif principal est la fidélité de la forme : Respectez strictement le taux de chauffage de 0,3 °C/min jusqu'à 220 °C pour garantir que le squelette de lignine se forme complètement avant la dégradation de la cellulose.

- Si votre objectif principal est la vitesse de production : Reconnaissez qu'une augmentation du taux de chauffage contournera la phase de stabilisation, entraînant un retrait imprévisible et des composants déformés.

Le contrôle de précision ne concerne pas seulement la température ; il s'agit de synchroniser les réactions chimiques pour préserver l'intégrité structurelle du matériau.

Tableau récapitulatif :

| Paramètre de processus | Valeur cible | Rôle critique dans la carbonisation |

|---|---|---|

| Taux de chauffage | 0,3 °C/min | Découple la stabilisation de la lignine de la décomposition de la cellulose |

| Température de pré-oxydation | ~220 °C | Permet la réticulation de la lignine pour former un échafaudage interne rigide |

| Réponse du matériau | Stabilisation | Restreint le retrait radial et tangentiel pour une haute fidélité |

| Besoin d'équipement | Contrôleur de précision | Évite les pics thermiques qui causent une distorsion structurelle |

Maximisez la précision dimensionnelle avec les fours de précision KINTEK

Ne laissez pas un retrait imprévisible ruiner vos composants en carbone haute fidélité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes et sous vide spécialisés conçus pour maintenir les vitesses de montée ultra-faibles (0,3 °C/min) essentielles à la stabilisation et à la carbonisation réussies du bois. Que vous ayez besoin d'une configuration standard ou d'un four haute température entièrement personnalisable, notre équipe garantit que votre laboratoire est équipé pour l'excellence. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de traitement thermique !

Guide Visuel

Références

- Bin Zhao, Bruno D. Mattos. Wood Reconfiguration Enables Broadband Blackbody in Large‐Area, Modular, Optically Welded Carbon Constructs. DOI: 10.1002/adfm.202506820

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction principale d'un four de frittage à haute température fonctionnant à 1173 K dans la préparation de précurseurs d'oxydes poreux ? Assurer l'intégrité structurelle de vos précurseurs

- Comment un système de contrôle de température de haute précision influence-t-il la taille des nanoparticules ? Maîtriser l'activation des catalyseurs

- Pourquoi comparer différentes méthodes de refroidissement pour la performance post-incendie des PRV ? Évaluer les risques de choc thermique et de sécurité

- Quelles sont les conditions de traitement thermique requises pour le traitement de mise en solution du SDSS2507 ? Obtenez des profils thermiques précis de 1100°C

- Quelles sont les caractéristiques du foyer d'un four continu ? Optimisez votre traitement thermique avec la bonne conception de foyer

- Quel est l'impact du processus de chauffage rapide (Flash Heating - FH) sur la croissance des films REBCO ? Maîtriser les exigences de montée en température rapide

- Pourquoi un four de séchage à température constante de haute précision est-il requis pour le biochar ? Protéger les structures poreuses délicates

- Quelle est la signification de 1200 °C dans la synthèse de ZrO2:Ti ? Obtenez la pureté de phase dans les céramiques haute performance