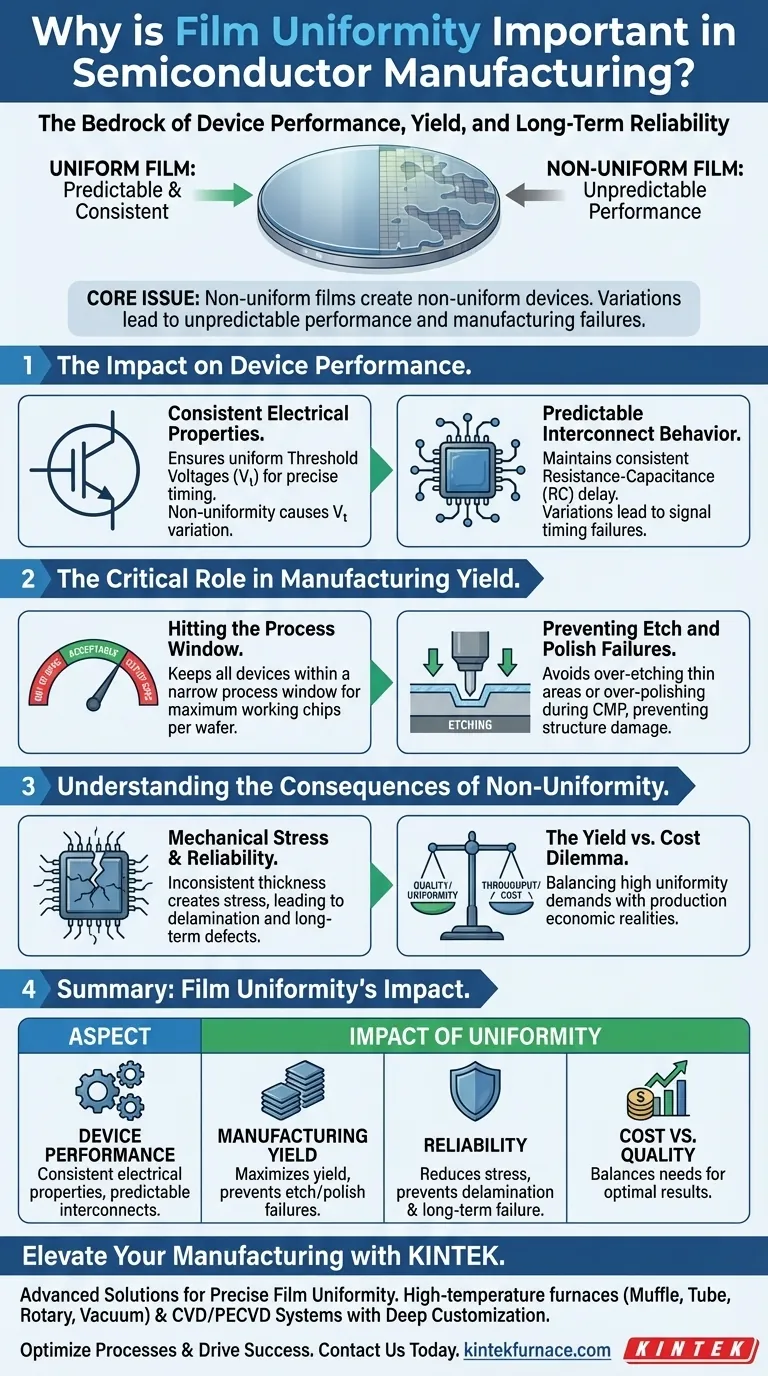

Dans la fabrication des semi-conducteurs, l'uniformité des films est le socle de la performance des dispositifs, du rendement de fabrication et de la fiabilité à long terme. C'est le facteur critique qui garantit que chacun des milliards de transistors sur une tranche de silicium se comporte de manière prévisible et cohérente. Sans elle, la production de masse de circuits intégrés fonctionnels serait impossible.

Le problème fondamental est simple : des films non uniformes créent des dispositifs non uniformes. Lorsque l'épaisseur du film varie sur une tranche, les propriétés électriques et physiques des transistors et des interconnexions varient également, ce qui entraîne des performances imprévisibles et des défaillances de fabrication généralisées.

L'impact sur les performances du dispositif

Aux échelles nanométriques des puces modernes, même de légères variations d'épaisseur de film ont un effet spectaculaire sur le fonctionnement du dispositif final.

Propriétés électriques cohérentes

L'épaisseur d'un film déposé régit directement les caractéristiques électriques fondamentales. Par exemple, la couche d'oxyde de grille d'un transistor contrôle son comportement de commutation.

Un oxyde de grille non uniforme signifie que les transistors situés à différents endroits auront des tensions de seuil (Vt) différentes, ce qui les fera s'activer à des moments différents. Cette variabilité détruit le synchronisme précis requis pour le fonctionnement d'un circuit complexe.

Comportement prévisible des interconnexions

De même, l'épaisseur des couches métalliques et diélectriques détermine le délai Résistance-Capacité (RC) des fils reliant les transistors.

Les variations dans ces films entraînent des temps de propagation du signal incohérents sur la puce. Certains chemins deviennent trop lents, provoquant des défaillances de synchronisation qui rendent la puce entière inutilisable.

Le rôle critique dans le rendement de fabrication

L'uniformité n'est pas seulement une question de performance ; c'est une condition préalable à la fabrication réussie d'un dispositif. Chaque étape du processus de fabrication est calibrée en supposant une surface de départ uniforme.

Respecter la fenêtre de procédé

La fabrication de semi-conducteurs fonctionne dans une fenêtre de procédé extrêmement étroite, qui définit la plage acceptable de paramètres pour une étape donnée.

Une excellente uniformité des films garantit que tous les dispositifs sur l'ensemble de la tranche se situent dans cette fenêtre critique. La non-uniformité pousse les dispositifs « hors spécification », entraînant directement une réduction du rendement — le pourcentage de puces fonctionnelles par tranche.

Prévention des défaillances de gravure et de polissage

Les étapes de fabrication ultérieures, telles que la gravure et la Planarisation Chimico-Mécanique (CMP), dépendent fortement de l'épaisseur du film.

Si un film n'est pas uniforme, un processus de gravure pourrait retirer complètement le film dans les zones plus minces avant qu'il n'ait fini de structurer les zones plus épaisses. De même, la CMP peut sur-polir les régions minces, endommageant les structures sous-jacentes.

Comprendre les conséquences de la non-uniformité

Lutter pour l'uniformité est une bataille constante contre les limites physiques et chimiques. Ne pas la gérer a de graves conséquences.

Contrainte mécanique et fiabilité

Lorsque l'épaisseur d'un film est incohérente, elle crée des gradients de contrainte mécanique sur la tranche.

Ces points de contrainte peuvent provoquer un certain nombre de défaillances de fiabilité à long terme, notamment la délaminage du film (écaillage), la fissuration et d'autres défauts physiques qui apparaissent au cours de la durée de vie du dispositif.

Le dilemme rendement contre coût

Atteindre une uniformité quasi parfaite est techniquement exigeant et coûteux. Les outils de dépôt capables d'une plus grande uniformité ont souvent un débit plus faible ou des coûts plus élevés.

Les ingénieurs doivent constamment trouver un équilibre entre la nécessité d'une uniformité plus stricte et les réalités économiques de la production. Ce compromis entre la qualité parfaite et le coût de fabrication est un défi central dans l'industrie.

Évaluation de l'uniformité pour votre objectif

La manière dont vous abordez l'uniformité des films dépend de votre rôle et de votre objectif spécifiques.

- Si votre objectif principal est la conception de dispositifs : Vous devez intégrer les variations de film attendues dans vos modèles de simulation pour vous assurer que votre puce est suffisamment robuste pour fonctionner malgré de légères imperfections du processus.

- Si votre objectif principal est l'intégration des procédés : Votre but est de sélectionner et d'optimiser les processus de dépôt et de gravure pour minimiser la variation intra-tranche et maximiser la fenêtre de procédé pour toutes les étapes de fabrication.

- Si votre objectif principal est l'ingénierie de la fiabilité : Vous devez analyser comment la non-uniformité du film crée des points de contrainte et utiliser ces données pour prédire et atténuer les modes de défaillance à long terme.

En fin de compte, contrôler l'uniformité des films est synonyme de contrôler la performance, le rendement et la fiabilité du produit final.

Tableau récapitulatif :

| Aspect | Impact de l'uniformité du film |

|---|---|

| Performance du dispositif | Assure des propriétés électriques cohérentes et un comportement prévisible des interconnexions |

| Rendement de fabrication | Maintient les dispositifs dans les fenêtres de procédé et prévient les défaillances de gravure/polissage |

| Fiabilité | Réduit la contrainte mécanique, prévenant la délaminage et les défaillances à long terme |

| Coût contre qualité | Équilibre les besoins d'uniformité avec l'économie de production pour des résultats optimaux |

Améliorez votre fabrication de semi-conducteurs avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde assure une uniformité de film précise pour répondre à vos exigences expérimentales uniques, améliorant les performances des dispositifs, le rendement et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et stimuler le succès !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents