Un four de séchage à air forcé sert de moteur critique de changement de phase dans le traitement des précurseurs. Il utilise une circulation d'air chaud contrôlée pour accélérer l'évaporation de l'eau et des solvants du mélange de sol initial, convertissant efficacement la solution liquide en une résine solide.

En accélérant l'évaporation tout en maintenant la distribution spatiale des ions métalliques, le séchage à air forcé empêche la ségrégation des composants et établit l'uniformité chimique nécessaire à la production de nitrure de gallium de haute qualité.

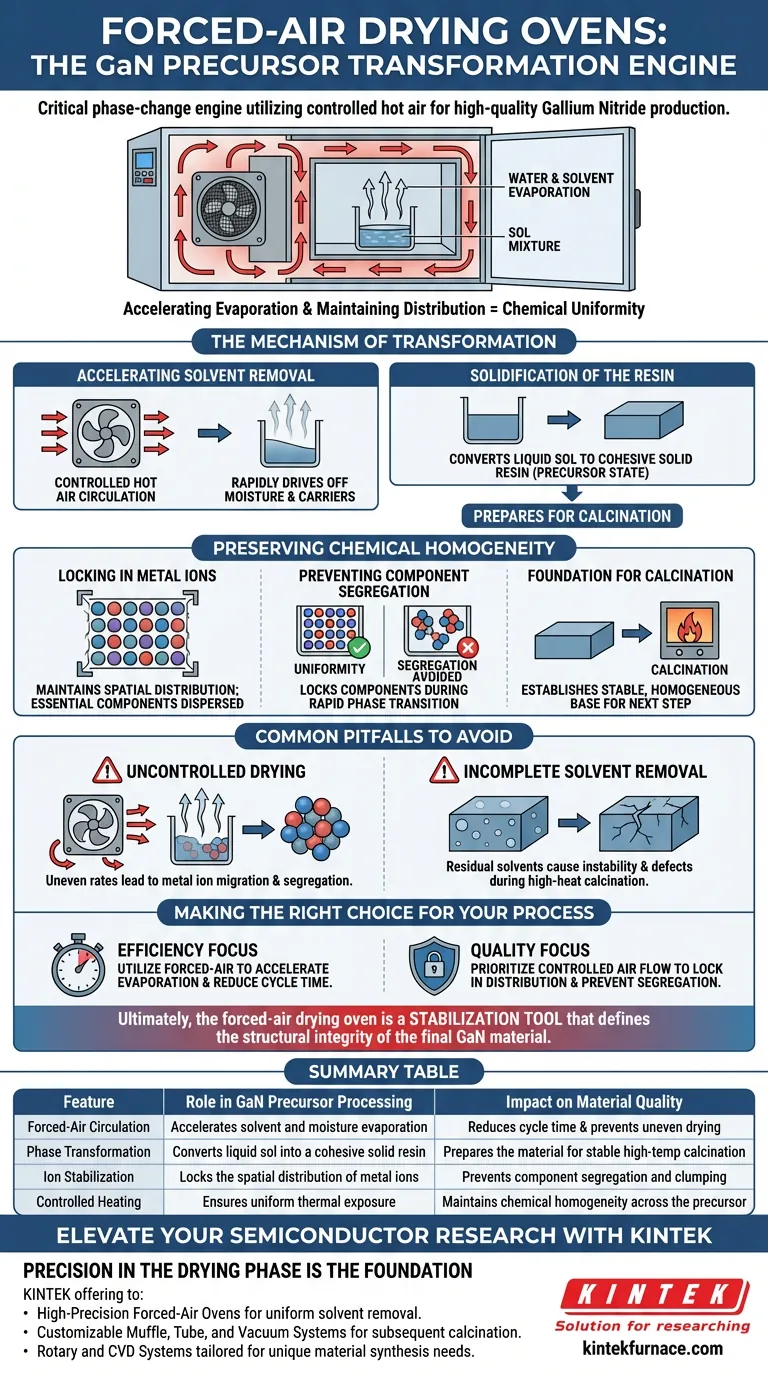

Le Mécanisme de Transformation

Accélération de l'Élimination des Solvants

La fonction principale du four est d'éliminer l'humidité et les porteurs liquides. En employant une circulation d'air chaud contrôlée, le système augmente considérablement le taux d'évaporation par rapport aux méthodes de séchage statique.

Cette élimination rapide de l'eau et des solvants est nécessaire pour faire passer le matériau de l'état de "sol" liquide.

Solidification de la Résine

Au fur et à mesure que les solvants s'évaporent, l'état physique du matériau change. Le processus à air forcé transforme le sol liquide en une résine solide cohésive.

Cette forme solide est l'état précurseur requis, préparant le matériau aux traitements à haute température qui suivent.

Préservation de l'Homogénéité Chimique

Verrouillage des Ions Métalliques

La contribution la plus critique du four de séchage à air forcé est la préservation de la structure interne. À mesure que la résine se solidifie, le processus maintient la distribution spatiale spécifique des ions métalliques.

Cela garantit que les composants métalliques essentiels restent uniformément dispersés dans tout le matériau au lieu de s'agglomérer.

Prévention de la Ségrégation des Composants

Si le séchage se produit trop lentement ou de manière inégale, les ingrédients d'un mélange peuvent se séparer. La méthode à air forcé empêche spécifiquement cette ségrégation des composants.

En verrouillant les composants en place pendant la transition de phase rapide, le four garantit que le matériau reste chimiquement uniforme.

Fondation pour la Calcination

Cette uniformité n'est pas une fin en soi ; c'est une condition préalable à l'étape suivante. Le processus de séchage établit une base stable pour la calcination ultérieure.

Sans cette résine stable et homogène, le produit final de nitrure de gallium souffrirait probablement d'incohérences structurelles ou chimiques.

Pièges Courants à Éviter

Le Risque d'un Séchage Incontrôlé

Bien que le séchage à air forcé soit efficace, le principe de fonctionnement clé est le contrôle. La dépendance à l'égard du séchage passif ou d'une circulation d'air inégale peut entraîner des taux d'évaporation incohérents.

Si l'évaporation n'est pas uniforme, les ions métalliques peuvent migrer, conduisant à la ségrégation même que le processus vise à prévenir.

Élimination Incomplète des Solvants

L'échec d'une transformation complète du sol en résine solide crée une instabilité. Les solvants résiduels piégés dans la résine peuvent causer des défauts pendant la phase de calcination à haute température.

S'assurer que le cycle de séchage est suffisant pour solidifier complètement la résine est essentiel pour l'intégrité du processus en aval.

Faire le Bon Choix pour Votre Processus

Pour maximiser la qualité de vos précurseurs de nitrure de gallium, assurez-vous que votre protocole de séchage est aligné sur vos objectifs de production spécifiques.

- Si votre objectif principal est l'efficacité du processus : Utilisez la circulation d'air forcé pour accélérer considérablement l'évaporation des solvants et réduire le temps de cycle total.

- Si votre objectif principal est la qualité du matériau : Privilégiez un flux d'air contrôlé pour verrouiller la distribution des ions métalliques et prévenir la ségrégation des composants avant la calcination.

En fin de compte, le four de séchage à air forcé n'est pas seulement un élément chauffant, mais un outil de stabilisation qui définit l'intégrité structurelle du matériau GaN final.

Tableau Récapitulatif :

| Caractéristique | Rôle dans le Traitement des Précurseurs de GaN | Impact sur la Qualité du Matériau |

|---|---|---|

| Circulation d'Air Forcé | Accélère l'évaporation des solvants et de l'humidité | Réduit le temps de cycle et prévient le séchage inégal |

| Transformation de Phase | Convertit le sol liquide en une résine solide cohésive | Prépare le matériau pour une calcination stable à haute température |

| Stabilisation des Ions | Verrouille la distribution spatiale des ions métalliques | Prévient la ségrégation et l'agglomération des composants |

| Chauffage Contrôlé | Assure une exposition thermique uniforme | Maintient l'homogénéité chimique à travers le précurseur |

Élevez Votre Recherche en Semi-conducteurs avec KINTEK

La précision de la phase de séchage est le fondement de la production de nitrure de gallium haute performance. KINTEK fournit les solutions thermiques avancées nécessaires pour verrouiller l'uniformité chimique et optimiser votre transformation de précurseurs.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements de laboratoire, notamment :

- Fours à Air Forcé de Haute Précision pour une élimination uniforme des solvants.

- Systèmes de Muffle, à Tube et sous Vide Personnalisables pour la calcination ultérieure.

- Systèmes Rotatifs et CVD adaptés aux besoins uniques de synthèse de matériaux.

Ne laissez pas la ségrégation des composants compromettre vos résultats. Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours haute température et nos solutions de séchage personnalisables peuvent améliorer l'efficacité de votre laboratoire et l'intégrité de vos matériaux.

Guide Visuel

Références

- Laser induced white emission and photocurrent of GaN nanoceramics. DOI: 10.1038/s41598-025-14109-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est l'importance de l'équipement de trempe rapide pour vérifier la voie de réaction du BiFeO3 ? Capture des phases intermédiaires

- Quel est l'objectif de la définition de gradients de température de 40 °C, 50 °C et 60 °C ? Optimiser la viabilité du yaourt séché

- Qu'est-ce que le chauffage par induction et sur quels matériaux peut-il être utilisé ? Un guide pour un chauffage rapide et précis

- Pourquoi un appareil de séchage sous vide est-il nécessaire pour l'imprégnation du précurseur de sel d'iridium ? Obtenez un chargement de matrice supérieur

- Quels sont les avantages d'un four à creuset ? Permet une fusion de métaux flexible et peu coûteuse pour les petits lots

- Comment les paramètres de processus de l'équipement de coulée par agitation influencent-ils la résistance à l'usure des composites à matrice d'aluminium ?

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement BAFPAE ? Maintenir la pureté et la stabilité du précurseur

- Comment fonctionne un chauffage de type « box heater » ? Un guide pour un chauffage efficace de toute une pièce