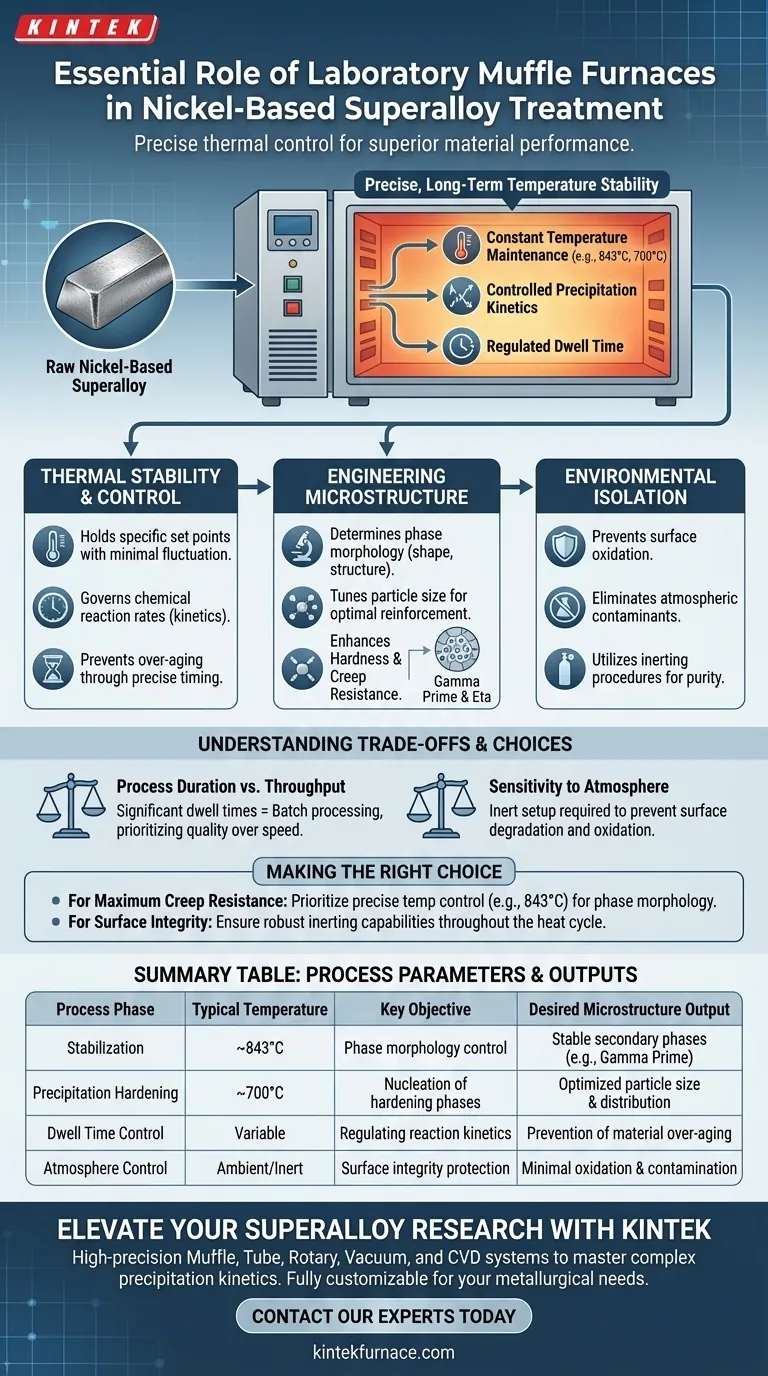

Un four à moufle de laboratoire est essentiel car il fournit la stabilité thermique précise et à long terme requise pour contrôler la cinétique de précipitation des superalliages à base de nickel. En maintenant des températures exactes (communément 843°C et 700°C) pendant des temps de maintien spécifiques, ces fours permettent aux chercheurs d'induire la formation de phases renforçantes comme la gamma prime et l'étain. Ce processus dicte directement les propriétés mécaniques finales du matériau, en particulier sa dureté et sa résistance au fluage.

Le four à moufle isole l'alliage pour maintenir un profil thermique rigide et une atmosphère contrôlée. Cette précision est le mécanisme qui vous permet d'ingénierer la taille et la morphologie spécifiques des phases secondaires, transformant un alliage brut en un matériau haute performance.

Le rôle essentiel de la stabilité thermique

Maintien d'une température constante

La stabilisation et le durcissement des superalliages reposent sur une constance thermique à long terme. Un four à moufle est conçu pour maintenir des points de consigne spécifiques, tels que 843°C ou 700°C, avec des fluctuations minimales.

Contrôle de la cinétique de précipitation

La stabilité de la température ne concerne pas seulement le chauffage ; il s'agit de contrôler la vitesse des réactions chimiques à l'état solide. Cette stabilité régit la cinétique de précipitation des phases critiques comme la gamma prime et l'étain.

Régulation du temps de maintien

La durée pendant laquelle le matériau reste à température – le temps de maintien – est aussi critique que la température elle-même. Le four à moufle permet un chronométrage précis, garantissant que les transformations de phase se produisent dans la mesure souhaitée sans sur-vieillir le matériau.

Ingénierie de la microstructure et des propriétés

Détermination de la morphologie des phases

La forme physique et la structure des précipités (morphologie) sont sensibles aux conditions thermiques. En contrôlant l'environnement du four, vous déterminez si ces phases se forment sous forme de particules discrètes, d'aiguilles ou de films.

Ajustement de la taille des particules

La résistance mécanique est souvent une fonction de la taille des particules. L'environnement du four à moufle vous permet d'arrêter la croissance des précipités à la taille exacte requise pour un renforcement optimal.

Amélioration des performances mécaniques

L'objectif ultime de cette manipulation thermique est la performance pratique. En optimisant la taille et la distribution des phases gamma prime et étain, vous améliorez directement la dureté et la résistance au fluage de l'alliage (la capacité à résister à la déformation sous contrainte à haute température).

Isolation environnementale et intégrité

Prévention de l'oxydation de surface

Le traitement à haute température expose les alliages au risque d'oxydation. Comme indiqué dans des contextes supplémentaires, les fours à moufle peuvent utiliser des procédures d'inertage pour purger l'oxygène et l'eau, protégeant ainsi l'intégrité de surface du composant.

Élimination des contaminants

L'inertage du four sert également une fonction de sécurité et de pureté. Il élimine les matières inflammables et indésirables de l'atmosphère, garantissant que les changements chimiques dans l'alliage sont uniquement dus à la chaleur et non à la réaction avec les contaminants atmosphériques.

Comprendre les compromis

Durée du processus vs. débit

L'obtention d'une distribution précise des phases nécessite des temps de maintien importants. Cela nécessite une approche de traitement par lots qui privilégie la qualité du matériau par rapport à une vitesse de production rapide.

Sensibilité à l'atmosphère

Bien que les fours à moufle offrent une excellente stabilité thermique, les modèles standard peuvent nécessiter une configuration supplémentaire pour les atmosphères inertes. Sans inertage approprié, le bénéfice de la précision thermique peut être annulé par une dégradation de surface ou une oxydation.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec les superalliages à base de nickel, alignez vos paramètres de four sur vos exigences mécaniques spécifiques :

- Si votre objectif principal est la résistance maximale au fluage : Privilégiez un contrôle précis de la température au point de stabilisation (par exemple, 843°C) pour optimiser la morphologie des phases intergranulaires.

- Si votre objectif principal est l'intégrité de surface : Assurez-vous que votre configuration de four comprend des capacités d'inertage robustes pour purger l'oxygène et l'eau pendant tout le cycle de traitement thermique.

Le four à moufle n'est pas seulement un élément chauffant ; c'est un instrument de précision pour dicter l'évolution microstructurale qui définit les performances d'un superalliage.

Tableau récapitulatif :

| Phase du processus | Température typique | Objectif clé | Résultat microstructural souhaité |

|---|---|---|---|

| Stabilisation | ~843°C | Contrôle de la morphologie des phases | Phases secondaires stables (par exemple, Gamma Prime) |

| Durcissement par précipitation | ~700°C | Nucléation des phases de durcissement | Taille et distribution des particules optimisées |

| Contrôle du temps de maintien | Variable | Régulation de la cinétique de réaction | Prévention du sur-vieillissement du matériau |

| Contrôle de l'atmosphère | Ambiant/Inerte | Protection de l'intégrité de surface | Oxydation et contamination minimales |

Élevez votre recherche sur les superalliages avec KINTEK

Des profils thermiques précis font la différence entre l'échec du matériau et l'excellence en matière de haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD de haute précision conçus pour maîtriser la cinétique de précipitation complexe des superalliages à base de nickel. Que vous ayez besoin d'optimiser la résistance au fluage ou d'assurer l'intégrité de surface, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Prêt à transformer vos alliages bruts en matériaux haute performance ? Contactez nos experts techniques dès aujourd'hui pour trouver votre solution thermique parfaite !

Guide Visuel

Références

- Guilherme Maziero Volpato, Márcio C. Fredel. Influence of a Standard Heat Treatment on the Microstructure and Properties of Inconel X‐750 Produced by Laser Powder Bed Fusion. DOI: 10.1002/adem.202500306

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle dans la synthèse de nanoparticules de CuO ? Obtenir une calcination de précision

- Pourquoi un four à moufle à haute température est-il nécessaire pour convertir la dolomite en une phase catalytique active ? Libérez la réactivité

- Qu'est-ce qu'un four à sole (ou four boîte) ? Un outil polyvalent pour le traitement par lots à haute température

- Quels sont les éléments importants à faire (les « Do's ») lors de l'utilisation d'un four à moufle ? Assurez la sécurité et l'efficacité dans votre laboratoire

- Quel est le rôle principal d'un four à moufle dans la synthèse de l'oxyde de calcium à partir de coquilles d'œufs ? Obtenir du CaO de haute pureté

- Pourquoi les fours à moufle sont-ils considérés comme polyvalents dans les milieux industriels et de laboratoire ? Débloquez le chauffage de précision pour diverses applications

- Quelle est la fonction d'un four à moufle industriel dans le moulage par agitation ? Améliorer la production de composites à matrice d'aluminium

- Quels processus thermiques peuvent être réalisés à l'aide de fours à moufle ? Découvrez des solutions de traitement thermique polyvalentes