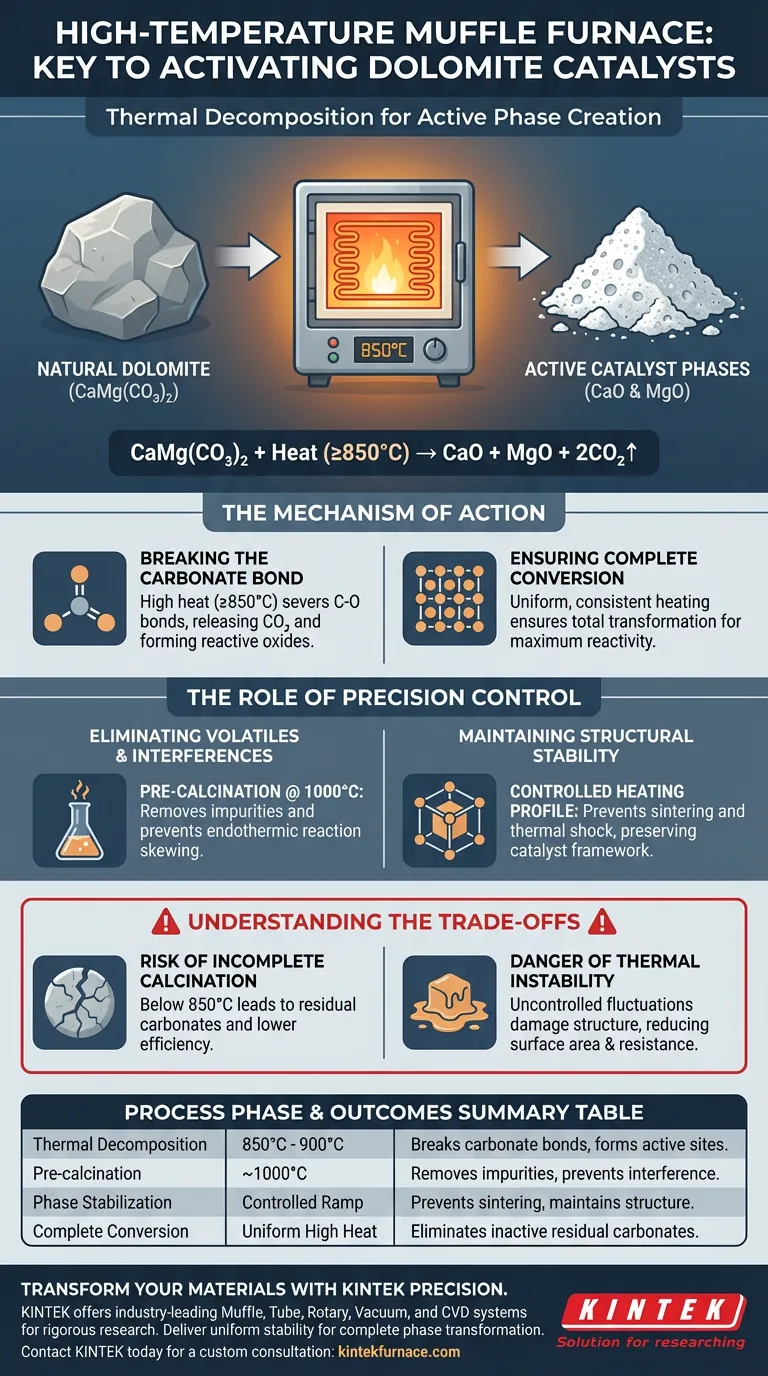

L'exigence d'un four à moufle à haute température est dictée par le seuil de décomposition thermique de la dolomite naturelle. La dolomite inerte ($CaMg(CO_3)_2$) doit être soumise à un environnement à ultra-haute température, spécifiquement autour de 850 °C, pour briser ses liaisons chimiques. Ce traitement thermique intense est le seul mécanisme qui convertit efficacement la matière carbonatée brute en phases catalytiques actives d'oxyde de calcium ($CaO$) et d'oxyde de magnésium ($MgO$).

Le four à moufle agit comme un réacteur, pas seulement comme un appareil de chauffage, entraînant la transformation thermochimique spécifique de la roche inerte en oxydes métalliques réactifs. Sa valeur réside dans la fourniture de la stabilité thermique précise requise pour assurer une conversion complète des carbonates sans compromettre l'intégrité structurelle du catalyseur.

Le mécanisme de création de phase active

Briser la liaison carbonatée

La dolomite naturelle est composée de carbonates de calcium et de magnésium, qui sont chimiquement stables et catalytiquement inactifs à l'état brut. Pour libérer leur potentiel, il faut induire une décomposition thermique.

Un four à moufle à haute température fournit l'énergie nécessaire — généralement 850 °C ou plus — pour rompre les liaisons qui retiennent le dioxyde de carbone dans le réseau cristallin. Ce processus libère du $CO_2$ et laisse derrière lui les oxydes réactifs ($CaO$ et $MgO$) qui fonctionnent comme sites catalytiques actifs.

Assurer une conversion complète

Un chauffage partiel est insuffisant pour les applications catalytiques. Si la température est incohérente ou trop basse, des carbonates résiduels resteront, diluant l'activité du produit final.

Le four à moufle assure que l'environnement reste uniforme, conduisant la réaction à son achèvement. Cette conversion totale est essentielle pour maximiser la réactivité chimique des matières premières.

Le rôle du contrôle de précision

Éliminer les volatils et les interférences

Au-delà de la décomposition principale, le four joue un rôle essentiel dans la purification. Le fonctionnement à des températures allant jusqu'à 1000 °C permet la pré-calcination de la dolomite.

Cette étape élimine efficacement les composants volatils et empêche les réactions endothermiques potentielles qui pourraient survenir lors des étapes de traitement ultérieures. En stabilisant le matériau au préalable, vous assurez la précision des données expérimentales ultérieures et la prévisibilité des réactions.

Maintenir la stabilité structurelle

La structure physique d'un catalyseur est aussi importante que sa composition chimique. Le four à moufle permet un profil de chauffage contrôlé, essentiel pour maintenir la stabilité structurelle du catalyseur résultant.

En évitant les chocs thermiques rapides ou le chauffage inégal, le four préserve l'intégrité des phases d'oxyde nouvellement formées. Cet environnement contrôlé empêche la dégradation du squelette du catalyseur pendant la transition critique du carbonate à l'oxyde.

Comprendre les compromis

Le risque de calcination incomplète

Si le four ne parvient pas à maintenir la température cible (par exemple, en descendant en dessous de 850 °C), la décomposition de la dolomite sera incomplète. Il en résulte un matériau hybride contenant des carbonates inactifs, ce qui réduit considérablement l'efficacité catalytique.

Le danger de l'instabilité thermique

Bien que la chaleur élevée soit nécessaire, les fluctuations incontrôlées peuvent endommager les propriétés physiques du catalyseur.

Sans la régulation précise fournie par un four à moufle de haute qualité, vous risquez de modifier la structure cristalline ou de fritter le matériau. Cela peut entraîner une perte de surface ou une réduction de la résistance à l'écaillage et à la désactivation dans les applications futures.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre préparation de catalyseur à base de dolomite, alignez les réglages de votre four sur vos objectifs spécifiques :

- Si votre objectif principal est la réactivité maximale : Assurez-vous que votre four peut maintenir un minimum de 850 °C pour garantir la conversion totale des carbonates en phases actives $CaO$ et $MgO$.

- Si votre objectif principal est la précision des données : Utilisez une étape de pré-calcination autour de 1000 °C pour éliminer complètement les volatils et empêcher les réactions endothermiques de fausser les résultats expérimentaux ultérieurs.

Le traitement thermique de précision est le pont fondamental entre le potentiel minéral brut et l'activité catalytique haute performance.

Tableau récapitulatif :

| Phase du processus | Exigence de température | Résultat clé |

|---|---|---|

| Décomposition thermique | 850°C - 900°C | Brise les liaisons carbonatées ; libère du CO2 ; forme des sites actifs CaO/MgO |

| Pré-calcination | ~1000°C | Élimine les impuretés volatiles et empêche les interférences endothermiques |

| Stabilisation de phase | Montée contrôlée | Empêche le frittage et maintient l'intégrité structurelle du catalyseur |

| Conversion complète | Chaleur élevée uniforme | Élimine les carbonates résiduels inactifs pour une réactivité maximale |

Transformez vos matières premières avec la précision KINTEK

Ne laissez pas un chauffage incohérent compromettre vos rendements catalytiques. KINTEK fournit des solutions thermiques de pointe conçues pour la recherche et la production rigoureuses. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins spécifiques de température et d'atmosphère.

Que vous effectuiez une calcination de dolomite ou une synthèse de matériaux avancés, nos fours offrent la stabilité uniforme requise pour une transformation de phase complète.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Rasa Šlinkšienė, Eglė Sendžikienė. The Regeneration of Dolomite as a Heterogeneous Catalyst for Biodiesel Production. DOI: 10.3390/catal14020139

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle dans la préparation de nanoparticules de MgO ? Décomposition thermique précise à 630°C

- Quels sont les principaux avantages de l'utilisation d'un four à moufle ? Obtenez un contrôle de haute température précis et sans contaminants

- Quels sont les avantages de considérer les options d'ouverture de porte dans un four à moufle ? Optimisez la sécurité et l'efficacité dans votre laboratoire

- Quelle est la fonction principale d'un four à résistance de type boîte à haute température ? Optimiser l'homogénéisation des superalliages

- Quel rôle joue un four à moufle haute température dans le pré-frittage de poudres céramiques à base de KNN ? Perspectives clés de synthèse

- Quel est le rôle d'un contrôle précis du gradient de température dans un four à moufle à haute température ? Synthèse de Mo6S8 Maîtrisé

- Quel rôle joue un four à moufle dans la pyrolyse en une seule étape du chitosan carboné magnétique ? Synthèse rationalisée

- Quelles sont les applications typiques en laboratoire d'un four à moufle ? Utilisations essentielles pour un traitement thermique précis