À la base, un four à sole est une chambre isolée à chargement frontal utilisée pour le traitement thermique à haute température. Caractérisé par une forme simple de boîte avec une porte battante ou à levage vertical, il fonctionne en convertissant l'énergie électrique en chaleur. Cette chaleur est ensuite transférée aux matériaux à l'intérieur par conduction et rayonnement pour effectuer des tâches telles que le recuit, le durcissement ou la relaxation des contraintes.

Le four à sole est un outil fondamental pour le traitement thermique par lots. Sa valeur réside non pas dans sa complexité, mais dans sa polyvalence pour un large éventail d'applications nécessitant un environnement à haute température contrôlé pour une seule pièce ou un groupe de pièces à la fois.

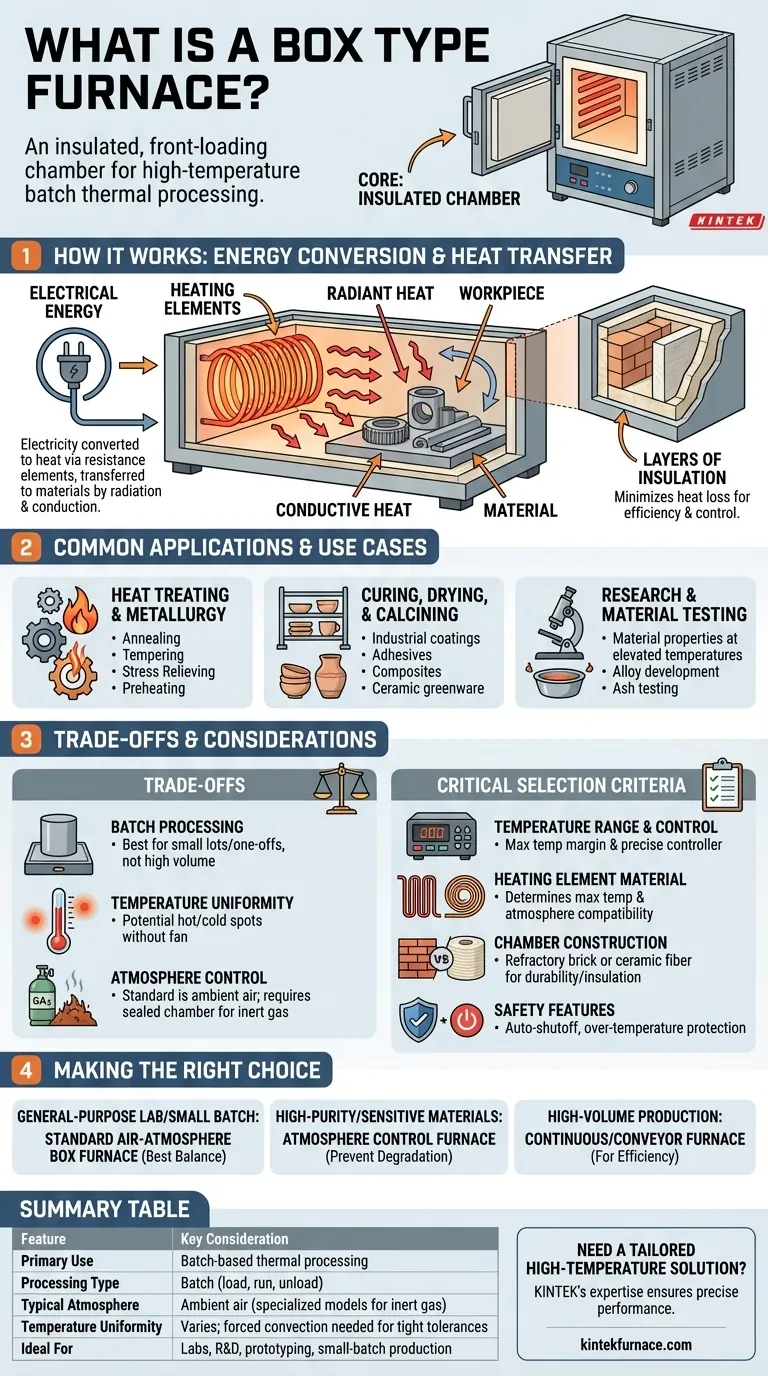

Le principe de fonctionnement fondamental

Un four à sole fonctionne selon des principes simples et fiables de conversion d'énergie et de transfert de chaleur. Comprendre cette base est essentiel pour utiliser l'équipement efficacement.

De l'électricité à la chaleur

Le processus commence par des éléments chauffants électriques, généralement fabriqués à partir d'alliages à haute résistance ou de composites céramiques, montés le long des parois intérieures du four. Lorsqu'un courant électrique élevé les traverse, leur résistance provoque leur chauffage intense, les faisant devenir rouge ou blanc incandescent et libérant de l'énergie thermique dans la chambre.

Transfert de chaleur dans la chambre

Cette énergie thermique chauffe les matériaux placés à l'intérieur du four par deux méthodes principales. Le rayonnement des éléments chauds traverse l'espace et est absorbé par la surface du matériau, tandis que la conduction se produit lorsque l'air ambiant chaud et le foyer du four transfèrent directement la chaleur au matériau par contact.

Le rôle de la boîte isolée

La « boîte » elle-même est un composant critique. Elle est construite avec des couches d'isolation haute température, telles que des briques réfractaires ou de la fibre céramique, pour minimiser la perte de chaleur. Cela garantit l'efficacité thermique et permet au four d'atteindre et de maintenir des températures très élevées dans un environnement stable et contrôlé.

Applications et cas d'utilisation courants

La polyvalence du four à sole en fait un incontournable dans les laboratoires, les ateliers de prototypage et les installations de production à petite échelle dans de nombreuses industries.

Traitement thermique et métallurgie

C'est une application principale. Des processus tels que le recuit (adoucissement des métaux), le revenu (augmentation de la ténacité), la relaxation des contraintes (élimination des contraintes internes dues au soudage ou à l'usinage) et le préchauffage des pièces pour la forge ou le soudage sont des tâches courantes pour un four à sole.

Durcissement, séchage et calcination

Les fours à sole sont largement utilisés pour le durcissement des revêtements industriels, des adhésifs et des composites. Ils sont également essentiels pour le séchage des pièces en céramique avant la cuisson ou la calcination des matériaux pour induire un changement de phase par chauffage intense.

Recherche et tests de matériaux

Dans les environnements de R&D, les fours à sole fournissent un environnement thermique contrôlé pour tester les propriétés des matériaux à des températures élevées, développer de nouveaux alliages ou effectuer des tests de cendres sur des échantillons.

Comprendre les compromis

Bien que polyvalent, la conception du four à sole présente des limites inhérentes. Il est crucial de peser objectivement ces limites par rapport à vos besoins pour une sélection appropriée.

Traitement par lots par rapport au flux continu

La caractéristique déterminante d'un four à sole est son utilisation pour le traitement par lots. Vous chargez une pièce ou un groupe de pièces, exécutez le cycle thermique, puis les déchargez. Ceci est idéal pour les travaux uniques ou les petits lots, mais inefficace pour la fabrication à haut volume, où un four à convoyeur continu serait supérieur.

Uniformité de la température

Atteindre une uniformité de température parfaite peut être un défi. Sans ventilateur pour faire circuler l'air, des « points chauds » statiques peuvent se développer près des éléments chauffants, tandis que des « points froids » peuvent exister ailleurs. Pour les processus nécessitant des tolérances de température extrêmement strictes, un four avec un ventilateur à convection forcée est nécessaire.

Contrôle de l'atmosphère

Un four à sole standard fonctionne à l'air ambiant. Ceci ne convient pas aux matériaux qui s'oxydent (rouillent) ou réagissent avec l'air à haute température. Bien qu'il existe des fours à sole spécialisés avec des chambres scellées et des orifices pour gaz inertes (comme l'argon ou l'azote), ils représentent une augmentation significative de la complexité et du coût.

Critères de sélection critiques

Choisir le bon four nécessite d'adapter ses spécifications à vos exigences de processus exactes.

Plage de température et contrôle

Assurez-vous que la température de fonctionnement maximale du four offre une marge de sécurité au-dessus de vos besoins de processus. Le contrôleur de température est tout aussi important, car il détermine la précision et la répétabilité de vos profils de chauffage et de refroidissement.

Matériau de l'élément chauffant

Le type d'élément chauffant détermine la température maximale du four et sa compatibilité avec différentes atmosphères. Les matériaux courants ont des plafonds de température et des durées de vie différents.

Construction de la chambre

La doublure interne du four, qu'il s'agisse de briques réfractaires dures ou de fibre céramique légère, affecte sa durabilité, ses vitesses de chauffage/refroidissement et sa résistance à l'usure chimique. Le choix dépend de l'application prévue et des matériaux traités.

Fonctionnalités de sécurité

Recherchez des systèmes de sécurité critiques tels que l'arrêt automatique lors de l'ouverture de la porte, la protection contre les surchauffes pour éviter un emballement thermique et les certifications électriques appropriées. Celles-ci ne sont pas négociables pour protéger à la fois le personnel et l'équipement lui-même.

Faire le bon choix pour votre application

Utilisez votre objectif principal pour guider votre décision.

- Si votre objectif principal est le travail général de laboratoire ou des tâches variées en petits lots : Un four à sole standard à atmosphère ambiante offre le meilleur équilibre entre polyvalence et coût.

- Si votre objectif principal est le traitement de métaux de haute pureté ou de matériaux sensibles à l'oxygène : Vous devez investir dans un four doté de capacités de contrôle de l'atmosphère pour éviter la dégradation du matériau.

- Si votre objectif principal est la production à haut volume de pièces identiques : La nature par lots d'un four à sole sera un goulot d'étranglement ; un four continu ou à convoyeur est l'outil approprié.

En fin de compte, choisir le bon four consiste à définir clairement vos besoins de traitement thermique avant d'évaluer l'équipement.

Tableau récapitulatif :

| Caractéristique | Considération clé |

|---|---|

| Utilisation principale | Traitement thermique par lots (recuit, durcissement, relaxation des contraintes) |

| Type de traitement | Traitement par lots (charger, exécuter le cycle, décharger) |

| Atmosphère typique | Air ambiant (modèles spécialisés disponibles pour gaz inerte) |

| Uniformité de la température | Peut varier ; modèles à convection forcée nécessaires pour les tolérances serrées |

| Idéal pour | Laboratoires, R&D, prototypage et production en petits lots |

Besoin d'un four à haute température adapté à votre processus spécifique ?

L'expertise de KINTEK en solutions thermiques avancées garantit que votre laboratoire obtient les performances précises dont il a besoin. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à sole robustes, ainsi que des fours Muffle, Tube, Rotatifs, sous Vide et à Atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie nous permet de répondre précisément à vos exigences expérimentales uniques, de la sélection des matériaux à la conception de la chambre.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nous pouvons concevoir la solution haute température idéale pour votre application.

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision

- Comment un four à moufle est-il utilisé pour le post-traitement des cristaux d'AlN ? Optimisation de la pureté de surface par oxydation étagée

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Pourquoi un four à moufle est-il utilisé pour le recuit à 800°C des échantillons de titane LMD ? Optimisez les performances de vos matériaux