La fonction principale d'un four à moufle industriel dans le processus de moulage par agitation est de servir d'unité de fusion centrale, créant la phase liquide nécessaire au composite. Plus précisément, il chauffe le métal de base (tel que l'alliage d'aluminium 6061) à une température contrôlée, généralement autour de 690°C, pour s'assurer qu'il atteint un état entièrement liquéfié et de faible viscosité. Cet état est essentiel pour permettre à l'agitateur mécanique de distribuer uniformément les particules de renforcement dans le bain en fusion.

Point clé Le four à moufle est l'outil fondamental du moulage par agitation, responsable de la transformation de l'alliage d'aluminium en une matrice liquide réceptive. Au-delà de la simple fusion, il fournit le contrôle thermique précis requis pour prétraiter les particules de renforcement, assurant une liaison interfaciale solide et prévenant la formation de défauts dans le composite final.

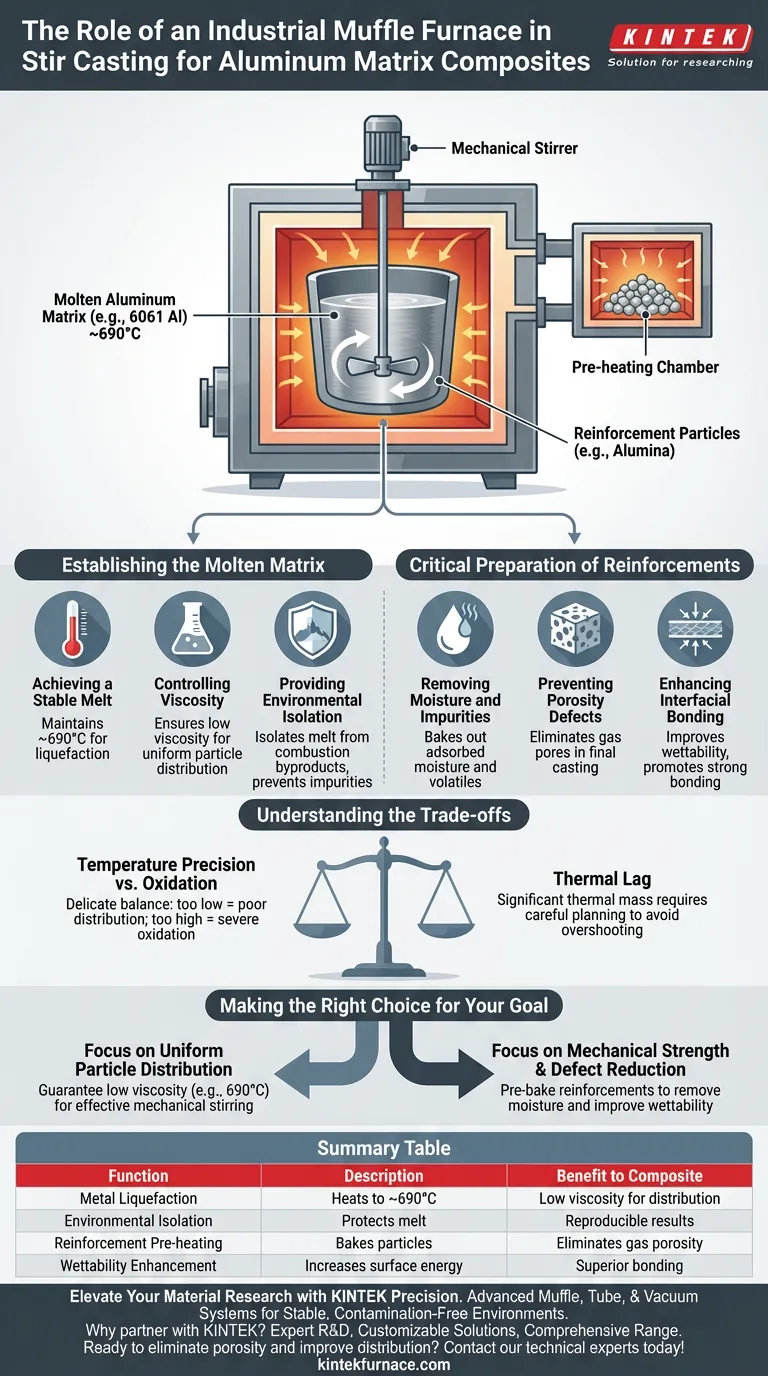

Établir la matrice en fusion

Obtenir un bain en fusion stable

Le rôle le plus immédiat du four à moufle est de fournir un environnement stable à haute température pour liquéfier le métal de base. Pour les composites à matrice d'aluminium, cela implique souvent de maintenir des températures comme 690°C.

Contrôler la viscosité

La liquéfaction seule ne suffit pas ; le bain en fusion doit avoir une faible viscosité. Le four garantit que l'aluminium est suffisamment fluide pour accepter l'introduction de particules de renforcement sans agglomération ou ségrégation immédiate.

Assurer l'isolement environnemental

Un avantage clé de la conception à moufle est l'isolement du bain en fusion des sous-produits de combustion. Cet environnement exempt de contamination permet aux chercheurs d'obtenir des résultats reproductibles sans introduire d'impuretés susceptibles de dégrader la chimie de l'alliage.

Préparation critique des renforts

Éliminer l'humidité et les impuretés

Bien que la référence principale souligne la fusion du métal, le four est souvent utilisé pour précuire les particules de renforcement (telles que l'alumine) avant de les ajouter au bain en fusion. Cette exposition à haute température élimine l'humidité adsorbée et les impuretés volatiles des surfaces des particules.

Prévenir les défauts de porosité

Si de l'humidité reste sur les particules, elle se transforme en vapeur au contact de l'aluminium en fusion, créant des pores gazeux dans la coulée. En utilisant le four pour prétraiter les particules, vous éliminez cette source courante de faiblesse structurelle.

Améliorer la liaison interfaciale

Le préchauffage des particules dans le four à moufle améliore considérablement la mouillabilité. Cela garantit que lorsque les particules céramiques pénètrent dans l'aluminium en fusion, le métal s'écoule sur elles en douceur, créant une liaison de haute qualité plutôt que de rejeter les particules.

Comprendre les compromis

Précision de la température vs. Oxydation

Bien que le four fournisse de la chaleur, le maintien de la température exacte est un équilibre délicat. Si la température est trop basse, la viscosité reste élevée, entraînant une mauvaise distribution des particules. Cependant, si la température est excessive, elle peut entraîner une oxydation sévère du bain d'aluminium en fusion ou des réactions chimiques indésirables entre la matrice et le renforcement.

Inertie thermique

Les fours à moufle industriels sont robustes mais peuvent avoir une masse thermique importante. Cela signifie qu'ils peuvent réagir lentement aux changements de point de consigne de température, nécessitant une planification minutieuse pour éviter de dépasser les températures cibles pendant la phase de mélange délicate.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos composites à matrice d'aluminium, réfléchissez à la manière dont vous utilisez le four pour les deux phases du matériau :

- Si votre objectif principal est la distribution uniforme des particules : Assurez-vous que le four est réglé à une température qui garantit une faible viscosité (par exemple, 690°C pour l'Al 6061) pour faciliter l'agitation mécanique.

- Si votre objectif principal est la résistance mécanique et la réduction des défauts : Utilisez le four pour précuire vos particules de renforcement afin d'éliminer l'humidité et d'améliorer la mouillabilité avant de les ajouter au bain en fusion.

Le succès du moulage par agitation ne repose pas seulement sur la fusion du métal, mais sur l'utilisation de la précision thermique pour préparer la matrice liquide et les renforts solides en vue de leur intégration.

Tableau récapitulatif :

| Fonction | Description | Avantage pour le composite |

|---|---|---|

| Liquéfaction du métal | Chauffe l'alliage d'aluminium (par exemple, Al 6061) à ~690°C. | Assure une faible viscosité pour une distribution uniforme des particules. |

| Isolement environnemental | Protège le bain en fusion des sous-produits de combustion. | Prévient les impuretés chimiques et assure des résultats reproductibles. |

| Préchauffage des renforts | Précuit les particules céramiques pour éliminer l'humidité/les volatils. | Élimine la porosité gazeuse et les faiblesses structurelles. |

| Amélioration de la mouillabilité | Augmente l'énergie de surface des particules par la chaleur. | Favorise une liaison interfaciale supérieure entre la matrice et le renforcement. |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir le composite à matrice d'aluminium parfait nécessite plus que de la chaleur : cela demande une précision thermique et un contrôle environnemental. La gamme avancée de systèmes à moufle, tubulaires et sous vide de KINTEK est conçue pour fournir l'environnement stable et exempt de contamination nécessaire à un moulage par agitation de haute qualité.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes sont conçus pour la cohérence et la durabilité à long terme dans les environnements de laboratoire et industriels.

- Solutions personnalisables : Que vous ayez besoin d'un contrôle d'atmosphère spécifique ou d'un chauffage à masse élevée, nos fours sont adaptés à vos exigences uniques en matière de composites.

- Gamme complète : Des systèmes rotatifs et CVD aux fours à moufle haute température, nous prenons en charge chaque étape de la synthèse de matériaux avancés.

Prêt à éliminer la porosité et à améliorer la distribution des particules dans vos composites ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- C P Vandana, Q. Mohammad. Revolutionizing Aluminum-Based Composites: Enhancing Strength with Eggshell and Bagasse Ash Reinforcement via Stir Casting. DOI: 10.1051/e3sconf/202450701052

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four à moufle dans les catalyseurs Pt/Ce(M) ? Maîtriser l'activation et la calcination de précision

- Quelle est la température maximale du four à moufle ? De 1200°C à 1800°C+ Solutions

- Quelle est la fonction d'un four à moufle haute température dans la synthèse à l'état solide de CaBiO2Cl ? Perspectives d'experts

- Quelles sont les utilisations courantes des fours à moufle ? Essentiels pour l'analyse des matériaux, le traitement thermique et la synthèse

- Quelles sont les applications générales d'un four à moufle ? Idéal pour l'incinération (Ashing), le frittage et le traitement thermique

- Pourquoi les fours à moufle sont-ils particulièrement utiles pour les matériaux sensibles ?Chauffage de précision pour la pureté et la performance

- Comment la moufle d'un four à moufle protège-t-elle les échantillons ? Assurer la pureté et l'uniformité dans le traitement thermique

- Quelles sont les fonctions techniques spécifiques des autoclaves hydrothermaux et des fours à moufle dans la préparation des catalyseurs ?