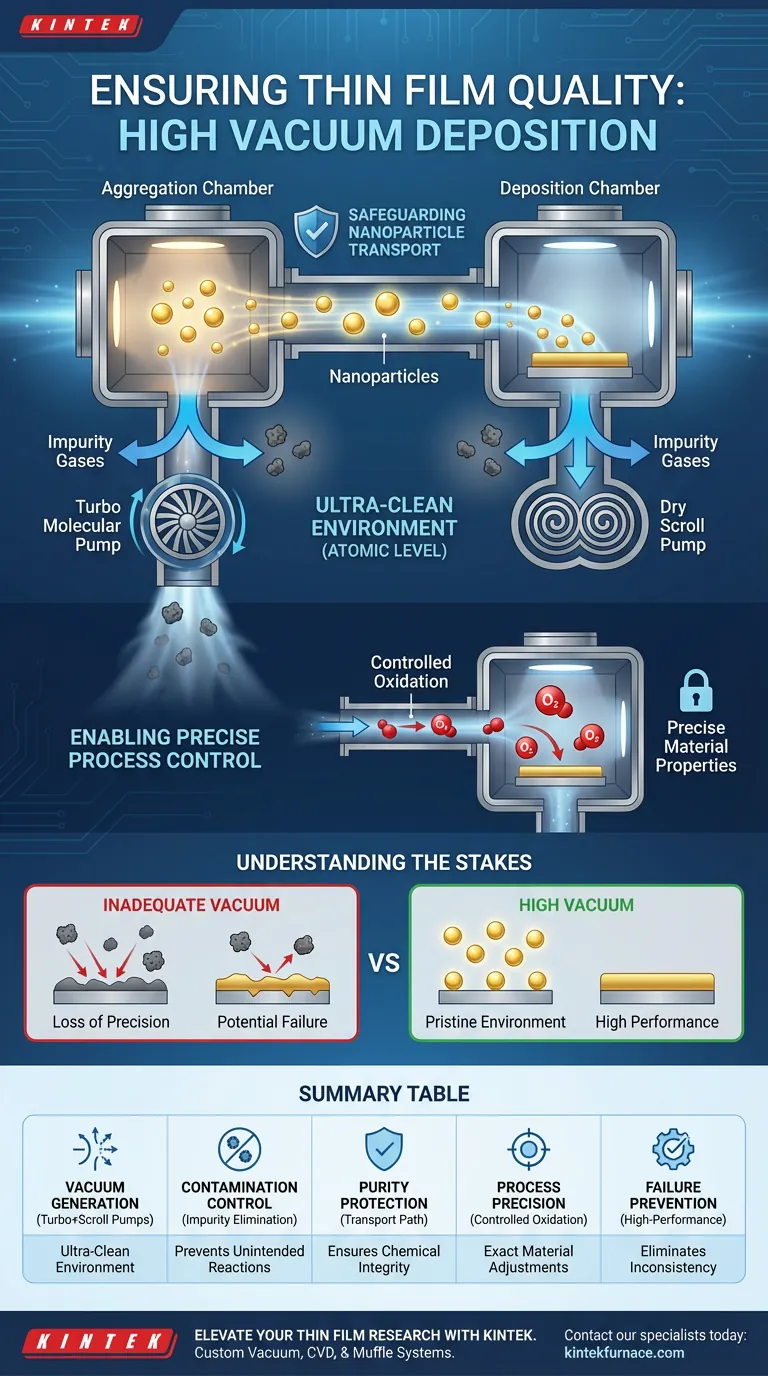

Un système de dépôt sous vide poussé garantit la qualité des couches minces en employant une combinaison synchronisée de pompes turbomoléculaires et sèches à spirale pour générer un environnement ultra-propre. Cette configuration de pompage spécifique élimine les gaz impurs qui contamineraient autrement les nanoparticules lors de leur transfert de la chambre d'agrégation à la chambre de dépôt.

En établissant un environnement de vide pristine, ce système préserve la pureté des matériaux pendant le transport et permet un contrôle précis des processus post-dépôt tels que l'oxydation.

Créer un environnement ultra-propre

Le rôle du pompage spécialisé

Le cœur de la fiabilité du système réside dans l'association des pompes turbomoléculaires et des pompes sèches à spirale. Cette combinaison est conçue pour évacuer la chambre vers un niveau de vide poussé.

En éliminant la grande majorité des molécules d'air et de gaz, le système crée une "salle blanche" contrôlée au niveau atomique.

Prévenir la contamination par les gaz

La principale menace pour la qualité des couches minces est la présence de gaz impurs.

Si ces gaz restent dans le système, ils peuvent interagir avec le matériau de dépôt. Le système de vide poussé garantit que ces impuretés sont éliminées avant qu'elles ne dégradent la qualité du film.

Protéger le transport des nanoparticules

Protéger le chemin du matériau

Le système est conçu pour faciliter le mouvement des nanoparticules entre deux zones distinctes : la chambre d'agrégation et la chambre de dépôt.

Cette phase de transit est critique. L'environnement de vide poussé protège les particules pendant leur déplacement, garantissant qu'elles arrivent au substrat sans capter de contaminants de l'atmosphère.

Assurer la pureté du matériau

Étant donné que le vide empêche l'interaction avec les gaz de fond, les nanoparticules conservent leur intégrité chimique.

Cela garantit que la couche mince déposée possède les niveaux de pureté exacts requis pour les applications de haute performance.

Permettre un contrôle précis des processus

Gérer les interactions chimiques

Le vide poussé ne se contente pas de maintenir la chambre propre ; il crée une base pour des modifications chimiques intentionnelles.

La référence note spécifiquement que cet environnement permet un contrôle précis des étapes de traitement ultérieures.

Oxydation contrôlée

Un avantage spécifique de cette configuration est la capacité à gérer l'oxydation.

Étant donné que l'environnement de fond est exempt d'impuretés aléatoires, les opérateurs peuvent introduire de l'oxygène de manière très contrôlée pour obtenir des propriétés matérielles spécifiques, plutôt que de subir une oxydation accidentelle et incontrôlée.

Comprendre les enjeux

La conséquence d'un vide inadéquat

Bien que le système soit conçu pour des performances élevées, il est essentiel de comprendre ce qui se passe si le niveau de vide est compromis.

Sans l'environnement ultra-propre fourni par les pompes turbomoléculaires et sèches à spirale, les gaz impurs deviennent des variables actives dans le processus de dépôt.

Perte de précision du processus

Si le vide est insuffisant, la capacité à contrôler les étapes ultérieures, comme l'oxydation, est perdue.

La "toile vierge" nécessaire aux ajustements chimiques précis disparaît, entraînant des propriétés de film incohérentes et une défaillance potentielle de l'appareil.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre dépôt de couches minces, alignez votre objectif opérationnel sur les capacités de votre système de vide :

- Si votre objectif principal est la pureté du matériau : Assurez-vous que les pompes turbomoléculaires et sèches à spirale sont pleinement opérationnelles pour éliminer les gaz impurs pendant le transport des nanoparticules.

- Si votre objectif principal est l'optimisation du processus : Tirez parti de l'environnement de vide poussé pour exécuter des étapes post-dépôt précises, telles que l'oxydation contrôlée, sans interférence des gaz de fond.

L'intégration d'un pompage haute performance ne concerne pas seulement la pression ; c'est le facteur fondamental de la pureté et de la précision dans la fabrication des couches minces.

Tableau récapitulatif :

| Caractéristique | Composant/Méthode | Impact sur la qualité des couches minces |

|---|---|---|

| Génération de vide | Pompes Turbomoléculaires + Sèches à spirale | Crée un environnement de vide poussé ultra-propre, exempt de contaminants. |

| Contrôle de la contamination | Élimination des gaz impurs | Prévient les réactions chimiques involontaires avec les nanoparticules pendant le transport. |

| Protection de la pureté | Chemin de l'agrégation au dépôt | Assure l'intégrité chimique des particules de la source au substrat. |

| Précision du processus | Oxydation contrôlée | Permet des ajustements précis des propriétés matérielles sans interférence de fond. |

| Prévention des défaillances | Évacuation haute performance | Élimine les propriétés de film incohérentes et les défaillances potentielles de l'appareil. |

Élevez votre recherche sur les couches minces avec KINTEK

La précision dans le dépôt de couches minces commence par un environnement de vide pristine. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, CVD et étuves haute performance, tous personnalisables pour répondre à vos exigences de laboratoire uniques. Que vous vous concentriez sur la recherche sur les nanoparticules ou la synthèse de matériaux complexes, nos systèmes équipés de technologies de pompage avancées garantissent la pureté et le contrôle dont vos projets ont besoin.

Prêt à optimiser votre processus de dépôt ? Contactez nos spécialistes dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Ján Prokeš, Ondřej Kylián. Novel technique to produce porous thermochromic VO2 nanoparticle films using gas aggregation source. DOI: 10.1038/s41598-025-86272-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le degré de graphitisation est-il quantifié par spectroscopie Raman ? Maîtriser le rapport $I_D/I_G$ pour les matériaux carbonés

- Comment la température du processus de recuit influence-t-elle spécifiquement les propriétés de luminescence du ZnSe ? Guide

- Quelle est la fonction d'un four à arc électrique dans la préparation d'alliages modèles d'aluminium-silicium ? Perspectives d'experts

- Comment le processus de pré-oxydation affecte-t-il les alliages à haute température ? Amélioration de l'intégrité de surface pour le craquage à la vapeur

- Quelles sont les fonctions d'un système expérimental d'élévation programmée de la température ? Recherche sur la pré-oxydation du charbon

- Quelle est la différence entre un évaporateur rotatif et une étuve de séchage à température constante ? Optimisation de la préparation des échantillons d'humus

- Quelle est la fonction d'un four électrique industriel dans la préparation de l'alliage Al-Cu 224 ? Optimisez votre production de métaux

- Quelle est la fonction principale d'une étuve électrique de laboratoire dans la torréfaction des déchets alimentaires ? Assurer une préparation précise des échantillons