La calcination est le pont critique entre la synthèse chimique brute et la fabrication de céramiques haute performance. Plus précisément, le traitement des nanopoudres de ZnS dans un four tubulaire — généralement entre 600 et 800 °C sous vide ou atmosphère contrôlée — est nécessaire pour éliminer les impuretés volatiles et stabiliser la phase cristalline, garantissant ainsi que le matériau final pressé à chaud conserve une transmission lumineuse élevée.

Idée clé : La calcination transforme les nanopoudres volatiles et instables en une matière première robuste pour le frittage. Elle remplit un double objectif : purifier chimiquement la surface pour éviter les défauts optiques et modifier physiquement la forme des particules pour empêcher la formation de pores permanents intragranulaires pendant le pressage à chaud.

Atteindre la pureté optique et la stabilité de phase

Élimination des contaminants de surface

Les nanopoudres brutes retiennent souvent des impuretés adsorbées du processus de synthèse. La calcination désorbe efficacement ces contaminants de la surface de la poudre.

Élimination des résidus organiques

Dans de nombreuses voies de synthèse, des tensioactifs et solvants organiques — tels que l'olylamine et l'éther diphénylique — sont utilisés pour contrôler la croissance des particules. Un environnement à haute température facilite l'oxydation thermique de ces précurseurs, garantissant que la poudre d'oxyde finale est chimiquement pure.

Contrôle de la phase cristalline

Pour les applications optiques, la structure cristalline est primordiale. La calcination réduit la teneur en phase alpha-ZnS. Cette stabilisation est vitale car les transitions de phase lors du frittage ultérieur par pressage à chaud peuvent diminuer considérablement la transmission lumineuse de la céramique finale.

Optimisation de la mécanique des poudres pour le pressage à chaud

Transformation de la morphologie des particules

Les poudres brutes présentent souvent des formes irrégulières, en flocons, qui résistent à un empilement efficace. La calcination à basse température transforme ces particules en formes sphériques. Ce changement morphologique améliore considérablement la fluidité et la dispersibilité, permettant une densité plus uniforme pendant l'étape de pressage.

Régulation de l'activité de frittage

Les nanopoudres sont très réactives ; sans traitement, elles peuvent se fritter de manière trop agressive. La calcination favorise une croissance de grains appropriée, ce qui réduit l'activité de frittage excessive.

Prévention des pores intragranulaires

Si l'activité de frittage n'est pas contrôlée, le matériau se densifie trop rapidement. Cette densification rapide peut piéger des pores *à l'intérieur* des grains (pores intragranulaires), qui sont presque impossibles à éliminer par la suite. Le prétraitement assure un taux de densification contrôlé, maintenant les pores aux frontières des grains où ils peuvent être éliminés.

Comprendre les compromis : les risques de densification rapide

Le danger d'une réactivité excessive

C'est une idée fausse courante que plus la réactivité est élevée, mieux c'est pour le frittage. En réalité, une activité de frittage excessive est un inconvénient pour les céramiques optiques.

La conséquence de sauter la calcination

Si vous sautez cette étape, la poudre se densifiera de manière inégale et trop rapidement. Il en résulte une microstructure criblée de défauts et de gaz piégés. Bien que le matériau puisse sembler solide, ses performances optiques — en particulier la transparence — seront compromises en raison des centres de diffusion causés par ces défauts résiduels.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos céramiques de ZnS, alignez vos paramètres de calcination sur vos contraintes de défauts spécifiques :

- Si votre objectif principal est la transmittance optique : Privilégiez l'élimination de la phase alpha-ZnS et des résidus organiques pour éviter la diffusion et l'absorption.

- Si votre objectif principal est la densité structurelle : Concentrez-vous sur la transformation de la forme des particules en sphères pour éviter les pores intragranulaires et assurer un empilement uniforme.

Un pressage à chaud réussi commence par une poudre chimiquement pure, stable en phase et physiquement uniforme.

Tableau récapitulatif :

| Caractéristique | Impact de la calcination sur les nanopoudres de ZnS |

|---|---|

| Pureté chimique | Élimine les résidus organiques (olylamine) et les contaminants de surface. |

| Contrôle de phase | Réduit la phase alpha-ZnS pour éviter les défauts de diffusion de la lumière. |

| Morphologie | Transforme les flocons irréguliers en formes sphériques pour un meilleur empilement. |

| Activité de frittage | Régule le taux de densification pour éviter les pores intragranulaires piégés. |

| Qualité finale | Essentiel pour obtenir une transmittance optique et une densité structurelle élevées. |

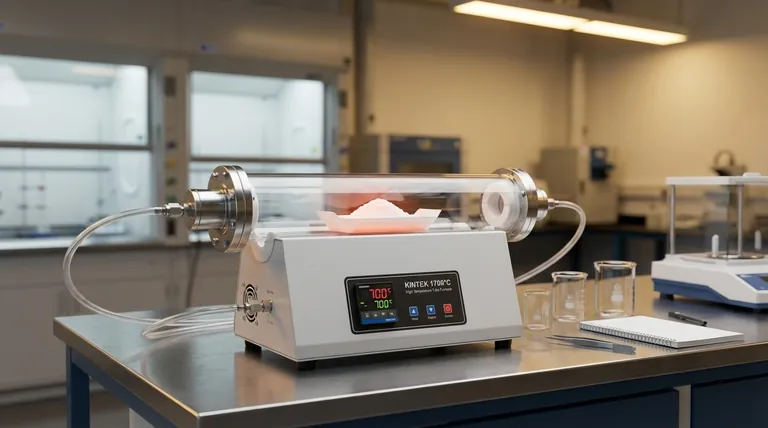

Améliorez votre fabrication de céramiques avec KINTEK

Un prétraitement précis est le fondement des matériaux optiques haute performance. KINTEK fournit des solutions thermiques de pointe, y compris des fours tubulaires, sous vide, CVD et à moufle, spécifiquement conçus pour gérer les processus délicats de calcination et de frittage du ZnS.

Soutenus par une R&D experte et une fabrication de précision, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire ou de production. Assurez-vous que vos nanopoudres atteignent une stabilité de phase et une pureté parfaites — contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un four tubulaire industriel à haute température est-il utilisé pour les TiO2NW ? Optimiser le recuit des nanofils

- Pourquoi un contrôle précis de l'atmosphère est-il nécessaire dans un four tubulaire de laboratoire pour la conversion de Ni-ZIF-8 en Ni-N-C ?

- Qu'est-ce que le chauffage zonal dans un four tubulaire horizontal ? Maîtrisez le contrôle thermique précis pour votre laboratoire

- Quelles conditions physiques sont fournies par un four tubulaire de laboratoire pour la formation de couches minces cristallines de Sb-Ge-Se ?

- Comment le contrôle de l'environnement dans un four tubulaire à haute température affecte-t-il la pyrolyse du catalyseur Ag-N-C ?

- Quelle est la fonction principale d'un four tubulaire à haute température dans la construction de catalyseurs Pb SA/OSC ? Ingénierie atomique de précision

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Quel rôle joue un four tubulaire à haute température dans la carbonisation de la biomasse ? Obtenez des structures de biochar supérieures