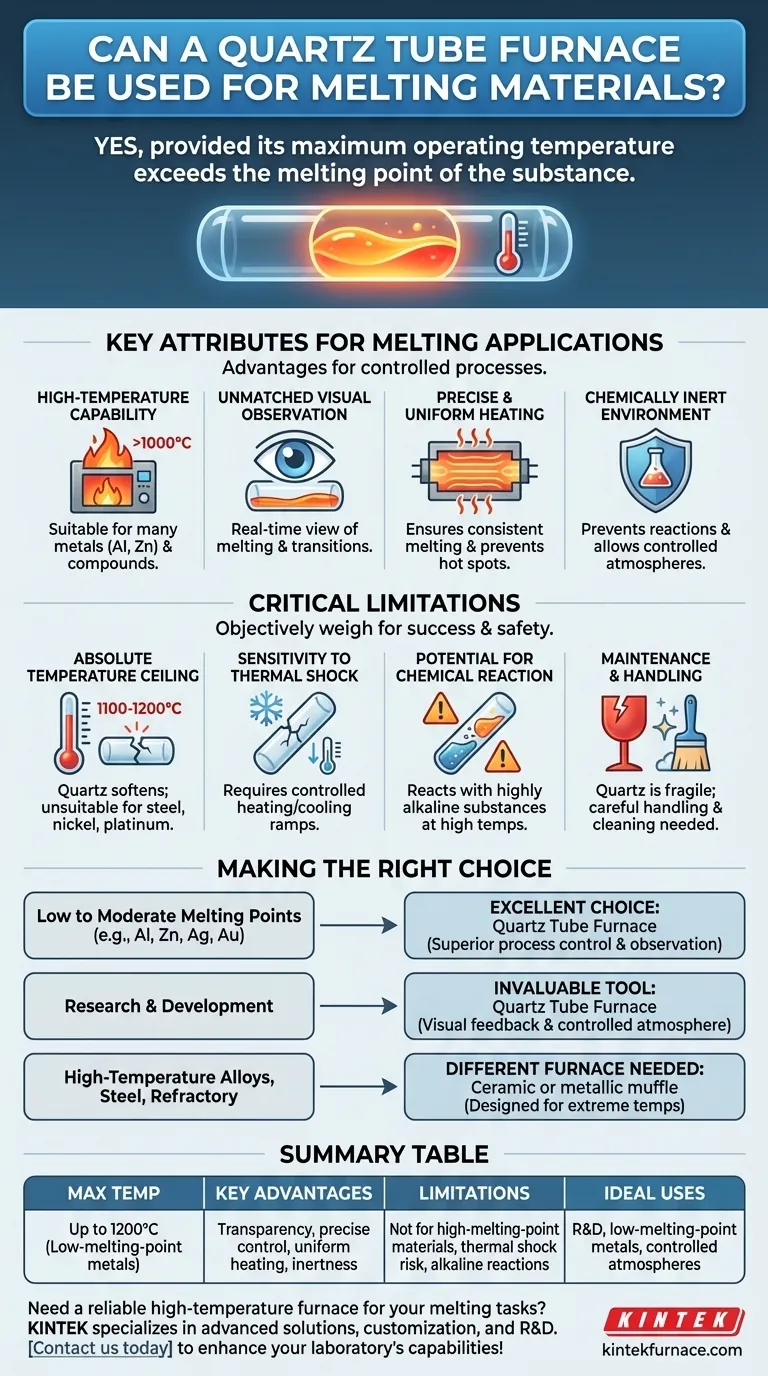

La réponse dépend des capacités de température et de la conception du four tubulaire à quartz.Si certains modèles peuvent atteindre des températures suffisantes pour faire fondre certains matériaux (jusqu'à 1760 °C), des facteurs tels que l'isolation thermique, la compatibilité des matériaux avec le quartz et les considérations de sécurité doivent être évalués.Les fours tubulaires à quartz offrent des avantages tels qu'un chauffage uniforme et une inertie chimique, mais leur pertinence varie en fonction de l'application.

Explication des points clés :

-

Capacités de température

-

La température maximale des fours à tubes de quartz varie :

- Modèles standard :~1400°C (2552°F)

- Modèles haut de gamme :Jusqu'à 1760°C (3272°F) (four à tube de quartz)

-

La faisabilité de la fusion dépend du point de fusion du matériau :

Exemple :L'aluminium (660°C) est facilement réalisable, tandis que le fer (1538°C) nécessite des modèles à haute température.

-

La température maximale des fours à tubes de quartz varie :

-

Avantages de la conception pour la fusion

- Double isolation:Réduit la perte de chaleur, améliorant l'efficacité énergétique pendant les opérations prolongées à haute température.

- Chauffage uniforme:Minimise les points chauds, ce qui est essentiel pour une fusion homogène des matériaux.

- Inertie chimique:Le quartz résiste à la réaction avec la plupart des matériaux en fusion, préservant ainsi sa pureté.

-

Limites et sécurité

- Compatibilité des matériaux:Le quartz se ramollit au-dessus de 1200°C ; une utilisation prolongée à proximité des températures maximales risque de déformer le tube.

- Contrôle de l'atmosphère:Nécessite des systèmes de circulation de gaz (gaz inertes/réducteurs) pour éviter l'oxydation des matériaux en fusion.

- Mesures de sécurité:Indispensable pour les opérations à haute température en raison des risques de stress thermique.

-

Alternatives pour la fusion à haute température

- Les fours à induction sont plus efficaces sur le plan énergétique (plus de 90 % d'utilisation de l'énergie) pour les métaux, mais ils n'offrent pas la transparence du quartz ni le contrôle de l'atmosphère.

-

Considérations opérationnelles

- Dimensions du tube:Les diamètres plus importants (par exemple, 4 pouces) permettent de traiter des lots plus importants, mais peuvent nuire à l'uniformité du chauffage.

- Contrôle en temps réel:La transparence du quartz permet d'observer visuellement la progression de la fusion.

Pour les acheteurs :Évaluez le point de fusion du matériau par rapport aux spécifications du four, donnez la priorité aux modèles dotés d'une isolation robuste et confirmez la compatibilité du quartz avec la chimie de votre matériau.Les applications à haute température peuvent justifier une consultation du fabricant sur la durée de vie du tube.

Tableau récapitulatif :

| Facteur | Détails |

|---|---|

| Plage de température | Standard : ~1400°C (2552°F) ; Haut de gamme :Jusqu'à 1760°C (3272°F) |

| Compatibilité des matériaux | Convient aux matériaux à bas point de fusion (par exemple, l'aluminium) ; les matériaux à haut point de fusion (par exemple, le fer) nécessitent des modèles haut de gamme. |

| Avantages de la conception | Chauffage uniforme, inertie chimique, double isolation pour plus d'efficacité |

| Limites | Le quartz se ramollit au-dessus de 1200°C ; la circulation de gaz est nécessaire pour contrôler l'oxydation. |

| Autres solutions | Fours à induction pour métaux (meilleure efficacité énergétique) |

Améliorez les capacités de fusion de votre laboratoire avec les solutions de précision de KINTEK ! Nos fours à tubes de quartz combinent un chauffage uniforme, une inertie chimique et une personnalisation poussée pour répondre à vos besoins uniques en matière de traitement des matériaux.Que vous travailliez avec des métaux, des céramiques ou des composés spécialisés, nos modèles à haute température (jusqu'à 1760°C) et notre assistance experte garantissent la sécurité et l'efficacité. Contactez nous dès aujourd'hui pour discuter de vos besoins et explorer des solutions de fours sur mesure !

Produits que vous pourriez rechercher :

Passages sous vide à haute température pour une alimentation en énergie précise

Fenêtres d'observation pour le contrôle de la fusion en temps réel

Éléments chauffants durables pour les fours à température extrême

Vannes à vide fiables pour atmosphères contrôlées

Fours PECVD avancés pour le traitement de matériaux spécialisés

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité