Un système de vide poussé est fondamental pour le dépôt physique en phase vapeur (PVD) car il crée un environnement vierge qui régit à la fois la trajectoire physique et la composition chimique du revêtement. Plus précisément, il élimine la résistance de l'air pour permettre un transport ionique précis et empêche les contaminants environnementaux de dégrader la structure de l'hydroxyapatite.

L'environnement de vide poussé remplit un double objectif : il maximise le trajet sans entrave des atomes pour assurer l'intégration uniforme des éléments dopants dans le réseau, et il élimine l'oxygène pour garantir la pureté chimique essentielle aux applications biomédicales.

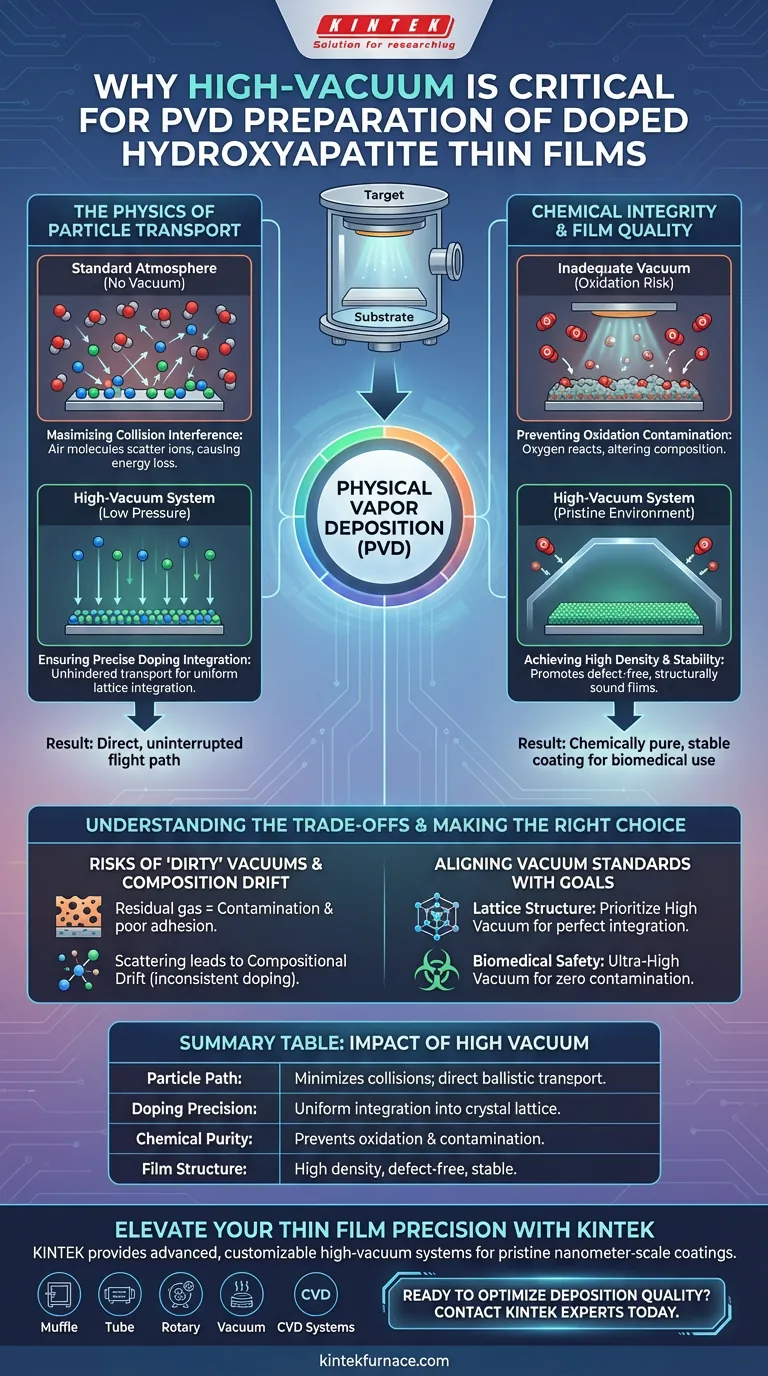

La physique du transport des particules

Minimiser les interférences de collision

Dans une atmosphère standard, l'air est rempli de molécules de gaz. Un système de vide poussé élimine ces obstacles, créant un environnement à basse pression.

Cette réduction de pression minimise les interférences de collision entre les molécules d'air résiduelles et les ions déposés. Sans ce vide, le matériau de revêtement se disperserait et perdrait de l'énergie avant d'atteindre le substrat.

Assurer une intégration précise du dopage

Pour l'hydroxyapatite dopée, l'objectif est d'insérer des éléments spécifiques dans le réseau cristallin du film. Le vide garantit que la "trajectoire de vol" de ces atomes dopants est directe et ininterrompue.

Ce transport balistique permet aux éléments dopants d'être intégrés de manière précise et uniforme dans le réseau de la couche mince, plutôt que de s'agglomérer aléatoirement ou de ne pas adhérer.

Intégrité chimique et qualité du film

Prévenir la contamination par oxydation

L'hydroxyapatite est fréquemment utilisée dans les milieux biomédicaux, où la pureté chimique est non négociable. Un environnement de vide poussé crée une barrière contre les réactions environnementales.

Il prévient spécifiquement la contamination par oxydation pendant le processus de formation du film. Sans vide, l'oxygène présent dans la chambre réagirait avec le matériau vaporisé, modifiant la composition chimique du revêtement final.

Obtenir une densité et une stabilité élevées

Le vide garantit que le flux atomique pulvérisé se dépose directement sur le substrat sans interférence.

Ce dépôt direct favorise la croissance de films très denses et sans défaut. Il garantit que l'électrolyte nanométrique résultant est structurellement solide et compositionnellement précis.

Comprendre les compromis

Le risque de vides "sales"

Si la pression du vide n'est pas suffisamment basse, des molécules de gaz résiduelles subsistent dans la chambre.

Ces molécules agissent comme des contaminants, entraînant des films poreux avec une mauvaise adhérence. Le résultat est un revêtement qui peut sembler correct visuellement mais qui manque de l'intégrité structurelle requise pour une utilisation réelle.

Dérive compositionnelle

Des niveaux de vide inadéquats provoquent une diffusion, qui affecte différemment les atomes légers et les atomes lourds.

Cela entraîne une dérive compositionnelle, où la stœchiométrie du film déposé ne correspond plus au matériau cible. Pour les films dopés, cela signifie que la concentration de dopage sera incohérente et inefficace.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre processus PVD, alignez vos normes de vide sur vos objectifs finaux spécifiques :

- Si votre objectif principal est la structure du réseau : Privilégiez le vide poussé pour maximiser le libre parcours moyen, assurant une intégration parfaite des éléments dopants dans la structure cristalline.

- Si votre objectif principal est la sécurité biomédicale : Assurez-vous que votre système peut atteindre des niveaux de vide ultra-poussé pour éliminer toute trace d'oxydation et de contamination chimique.

Un système de vide poussé robuste n'est pas seulement une exigence opérationnelle ; c'est la principale variable de contrôle de la qualité et des performances du film.

Tableau récapitulatif :

| Caractéristique | Impact du vide poussé | Risque d'un vide inadéquat |

|---|---|---|

| Trajet des particules | Minimise les collisions ; permet un transport balistique direct | Diffusion des atomes ; perte d'énergie cinétique |

| Précision du dopage | Intégration uniforme dans le réseau cristallin | Dérive compositionnelle et dopage incohérent |

| Pureté chimique | Prévient l'oxydation et la contamination environnementale | Formation d'impuretés ; stœchiométrie modifiée |

| Structure du film | Haute densité, sans défaut et stable | Films poreux avec une mauvaise adhérence au substrat |

Élevez la précision de vos couches minces avec KINTEK

Les processus PVD haute performance exigent un environnement de vide vierge pour assurer l'intégrité des revêtements à l'échelle nanométrique. KINTEK fournit la technologie avancée nécessaire pour atteindre les normes de vide poussé requises pour l'hydroxyapatite dopée et d'autres matériaux sensibles.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en industrie. Que vous vous concentriez sur la sécurité biomédicale ou la perfection de la structure du réseau, nos systèmes offrent la fiabilité dont vous avez besoin pour des films denses et sans défaut.

Prêt à optimiser la qualité de votre dépôt ? Contactez nos experts dès aujourd'hui pour trouver le four haute température ou sous vide personnalisable idéal pour vos recherches.

Guide Visuel

Références

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment la résistance chimique du graphite bénéficie-t-elle aux processus des fours sous vide ? Obtenez des résultats de haute pureté et sans contamination

- Quels avantages environnementaux un four sous vide offre-t-il ? Renforcez la durabilité grâce à un traitement thermique propre et efficace

- Quelle est la température d'un four de brasage sous vide ? Chaleur de précision pour un assemblage métallique sans défaut

- Quels sont les défis de se fier uniquement au vide dans les applications de four ? Surmonter les obstacles opérationnels clés

- Quelle est la nécessité d'utiliser un four de séchage sous vide pour l'Al2O3-TiC ? Assurer la pureté et prévenir l'oxydation

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Quels sont les principaux avantages des fours continus ? Boostez l'efficacité et réduisez les coûts dans la production de masse

- Pourquoi l'utilisation d'un four sous vide est-elle essentielle lors de la préparation d'anodes en graphite ? Assurer la sécurité et la longévité de la batterie