Dans l'environnement exigeant d'un four sous vide, la résistance chimique du graphite est une pierre angulaire de l'intégrité du processus et de la qualité du produit. Cette propriété garantit que les composants du four eux-mêmes ne réagissent pas avec la pièce à usiner, les gaz atmosphériques traces ou d'autres matériaux présents à des températures extrêmes. Le principal avantage est la prévention de la contamination chimique, ce qui est essentiel pour produire des matériaux de haute pureté et sans défaut.

La véritable valeur de la résistance chimique du graphite n'est pas seulement qu'il survit au processus, mais qu'il reste un spectateur neutre et non participant. Cette stabilité chimique sous vide est le fondement pour obtenir des résultats prévisibles et de haute pureté dans des applications allant de la métallurgie à la fabrication de composants électroniques.

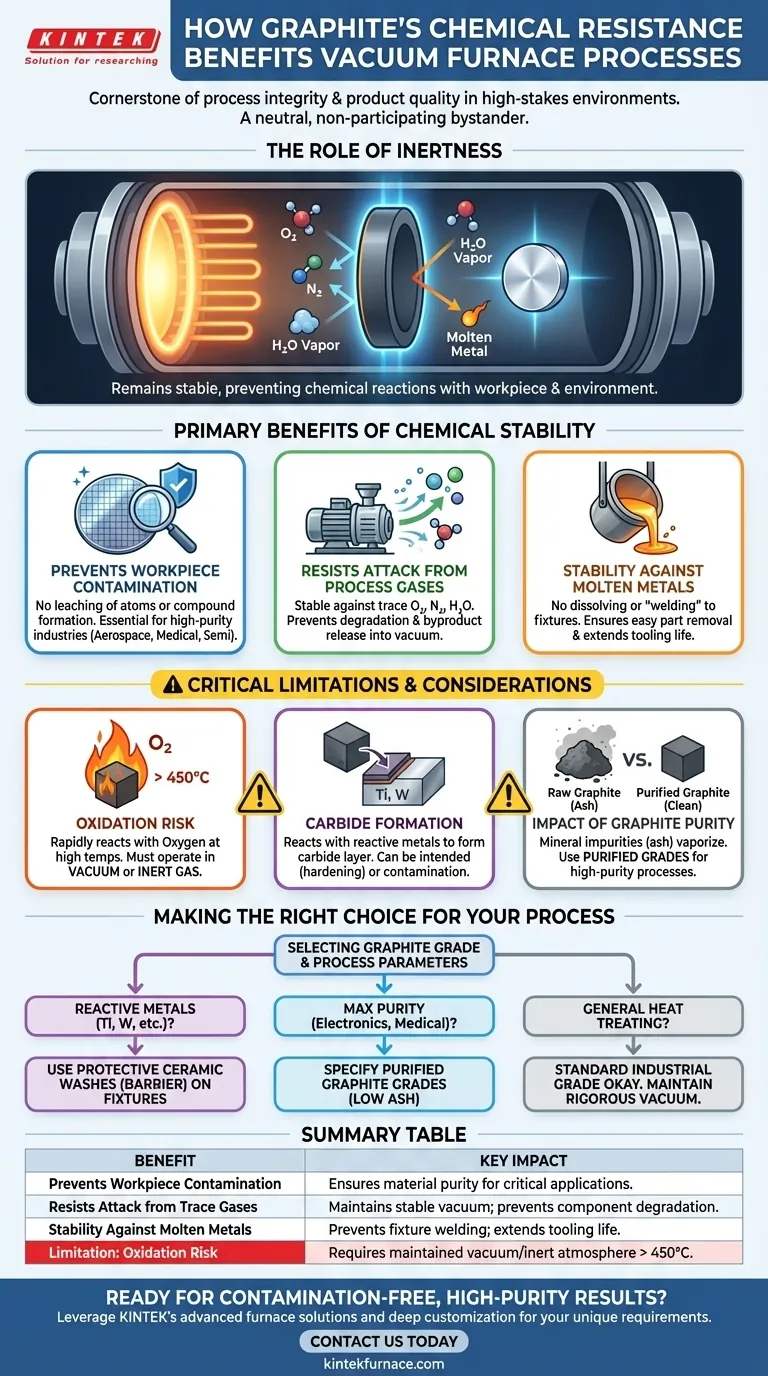

Le rôle de l'inertie dans un environnement de haute pureté

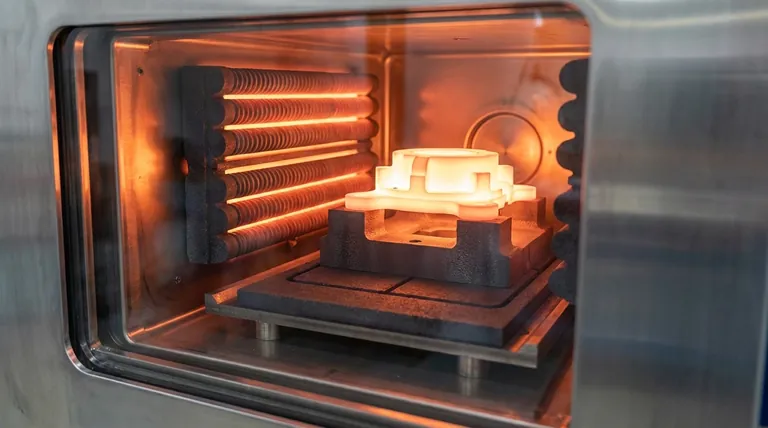

Un four sous vide est conçu pour créer un environnement propre et contrôlé. La stabilité chimique des composants internes, tels que les éléments chauffants et les montages, est tout aussi importante que le vide lui-même.

Prévention de la contamination de la pièce à usiner

L'avantage le plus direct est la protection du matériau soumis au traitement thermique. L'inertie du graphite signifie qu'il ne lixiviera pas d'atomes et ne formera pas de composés indésirables à la surface de la pièce.

Ceci est non négociable dans des industries telles que l'aérospatiale, les implants médicaux et les semi-conducteurs, où même des niveaux de contamination de l'ordre de parties par million peuvent entraîner une défaillance du composant.

Résistance à l'attaque des gaz de procédé

Aucun vide n'est parfait. Des traces d'oxygène, d'azote ou de vapeur d'eau sont toujours présentes. Contrairement à de nombreux métaux qui s'oxyderaient ou formeraient des nitrures, le graphite reste stable et inerte vis-à-vis de ces gaz résiduels aux températures de procédé typiques.

Cela empêche la dégradation des composants du four et, plus important encore, la libération de sous-produits de réaction qui pourraient contaminer l'environnement sous vide et la pièce à usiner.

Stabilité face aux métaux fondus

Le graphite conserve son intégrité structurelle lorsqu'il est en contact avec la plupart des métaux fondus. Il ne se dissout pas facilement et ne forme pas d'alliages à bas point de fusion (eutectiques).

Cela empêche les montages coûteux de « souder » aux pièces qu'ils maintiennent, assurant un retrait facile du produit fini et maximisant la durée de vie des outils du four.

Comprendre les compromis et les limites

Bien que chimiquement résistant, le graphite n'est pas universellement inerte. Comprendre ses limites est essentiel pour le fonctionnement réussi du four et la conception des procédés.

L'exception critique : l'oxydation

La principale vulnérabilité chimique du graphite est sa réaction avec l'oxygène à des températures élevées (généralement supérieures à 450 °C / 842 °F). Il s'oxydera rapidement, formant du gaz CO et CO2.

C'est précisément la raison pour laquelle le graphite est utilisé dans les fours sous vide ou à gaz inerte. Une fuite d'air importante pendant un cycle à haute température peut entraîner la défaillance catastrophique de tous les composants internes en graphite, y compris les éléments chauffants et l'isolation.

Le potentiel de formation de carbure

Le graphite est du carbone. Certains métaux réactifs et réfractaires (tels que le titane, le tungstène, le tantale et le zirconium) peuvent réagir avec lui à haute température pour former une couche de carbure dure et stable à leur surface.

Bien que ce soit parfois un résultat souhaité (comme dans la cémentation), cela peut être une forme de contamination indésirable si vous souhaitez maintenir la pureté du métal de base. Cette interaction doit être prise en compte dans la conception du processus.

L'impact de la pureté du graphite

Tous les graphites ne sont pas égaux. Le graphite brut contient des cendres (impuretés minérales) qui peuvent se vaporiser à haute température et devenir une source de contamination.

Pour les processus de haute pureté, il est essentiel d'utiliser du graphite purifié, où la teneur en cendres a été réduite à des niveaux extrêmement bas grâce à des traitements gazeux spécialisés à haute température.

Faire le bon choix pour votre processus

Tirer parti des propriétés chimiques du graphite nécessite d'adapter la nuance du matériau et les paramètres du processus à votre objectif spécifique.

- Si votre objectif principal est le traitement de métaux très réactifs comme le titane : Soyez conscient du potentiel de formation de carbure et envisagez d'utiliser des revêtements céramiques protecteurs (comme l'yttria ou la zircone) sur les montages pour créer une barrière.

- Si votre objectif principal est d'atteindre une pureté maximale pour l'électronique ou les dispositifs médicaux : Vous devez spécifier et investir dans des nuances de graphite de haute pureté ou purifié pour éliminer le risque de contamination liée aux cendres.

- Si votre objectif principal est le traitement thermique ou le brasage à usage général : Une qualité de graphite industriel standard est souvent suffisante et rentable, mais une intégrité du vide rigoureuse doit être maintenue pour éviter l'oxydation.

En comprenant ces principes chimiques, vous pouvez transformer votre four sous vide d'un simple four en un outil de fabrication de précision.

Tableau récapitulatif :

| Avantage | Impact clé |

|---|---|

| Prévient la contamination de la pièce | Assure la pureté du matériau pour les applications critiques telles que l'aérospatiale et les semi-conducteurs. |

| Résiste à l'attaque des gaz traces | Maintient un environnement sous vide stable, empêchant la dégradation des composants. |

| Stabilité face aux métaux fondus | Prévient le soudage des montages, prolonge la durée de vie des outils et assure un retrait facile des pièces. |

| Limite : Risque d'oxydation | Nécessite un vide maintenu ou une atmosphère inerte au-dessus de 450 °C pour éviter la défaillance. |

Prêt à obtenir des résultats de haute pureté et sans contamination dans votre laboratoire ?

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques, en particulier celles qui nécessitent la stabilité chimique des composants en graphite de haute pureté.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sous vide peuvent améliorer l'intégrité de votre processus et la qualité de votre produit !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme