Bien que le vide soit essentiel pour de nombreux processus à haute température, le fait de s'y fier exclusivement introduit un ensemble distinct de défis opérationnels souvent mal compris. Les principales difficultés ne résident pas dans la création du vide elle-même, mais dans la gestion de ses conséquences, notamment l'augmentation de la maintenance des équipements, le risque de contamination des processus par le dégazage, un contrôle de refroidissement extrêmement limité et des réactions de matériaux inhabituelles comme la sublimation ou le soudage à froid.

Un vide n'est pas un espace vide et passif ; c'est un environnement actif avec ses propres règles physiques. Le véritable succès dans les applications de fours sous vide vient de la maîtrise des conséquences du retrait de l'atmosphère, en particulier la perte de convection pour le transfert de chaleur et la libération des contaminants piégés.

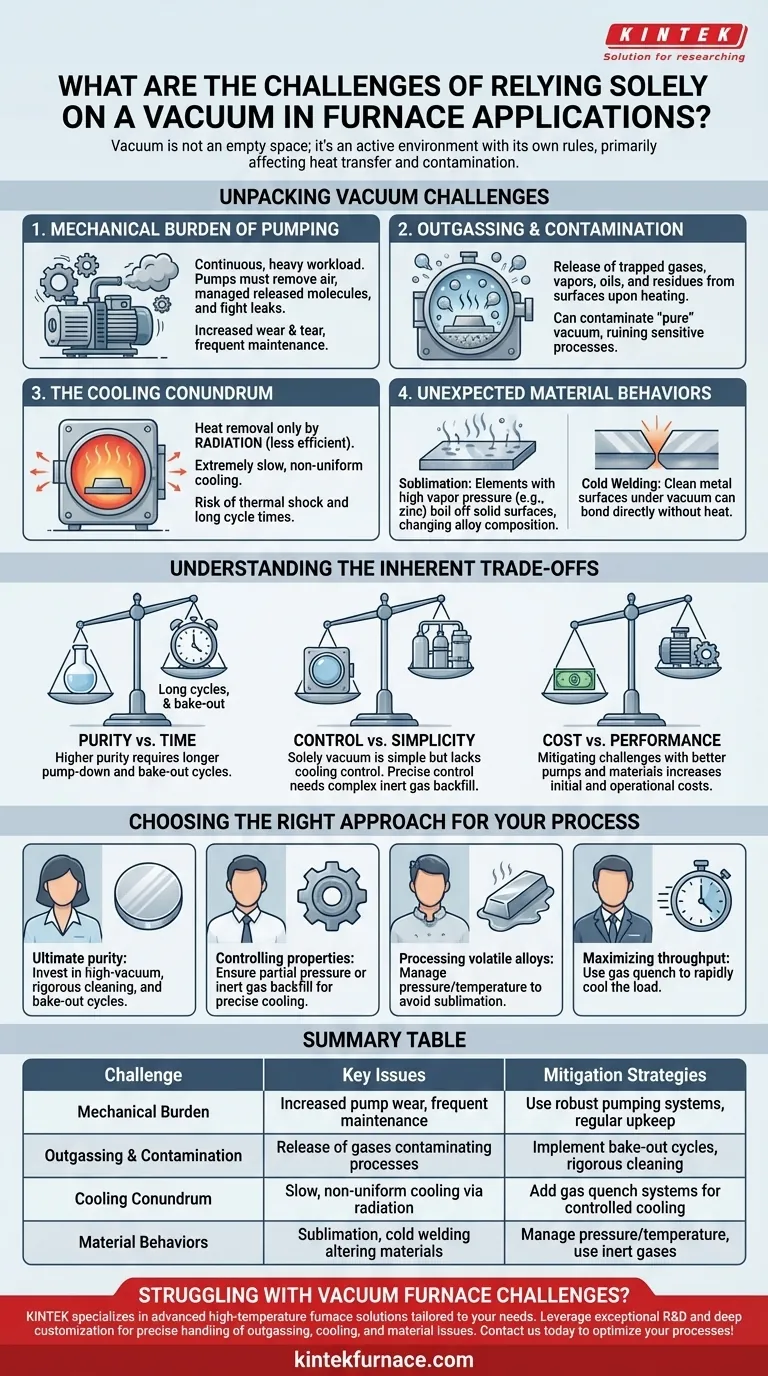

Le mythe de l'espace "vide" : Démystifier les défis du vide

Le vide modifie fondamentalement la façon dont l'énergie et la matière se comportent dans un four. Comprendre ces changements est essentiel pour anticiper et atténuer les problèmes qui peuvent survenir pendant un cycle de processus.

Défi 1 : La charge mécanique du pompage

L'utilisation d'un four sous vide impose une charge de travail continue et lourde à son système de pompage. Il ne s'agit pas d'une opération "à régler et à oublier".

Les pompes doivent travailler constamment non seulement pour éliminer l'air au début, mais aussi pour gérer les molécules libérées pendant le processus de chauffage et pour combattre toute fuite microscopique dans le système. Cet effort soutenu entraîne une usure accrue des pompes mécaniques, des changements d'huile plus fréquents et une charge de maintenance globale plus élevée par rapport aux fours à atmosphère.

Défi 2 : Dégazage et contamination

L'un des défis les plus persistants est le dégazage, la libération de gaz et de vapeurs piégés des surfaces à l'intérieur du four.

Lorsque la chambre est chauffée sous vide, les molécules d'eau, d'huiles et d'autres résidus adsorbés sur les parois de la chambre, les fixations et même la pièce elle-même sont évaporées. Ces molécules libérées peuvent contaminer l'environnement supposément "pur" du vide, ruinant potentiellement des processus sensibles comme le brasage ou la fabrication d'implants médicaux.

Défi 3 : Le casse-tête du refroidissement

Dans un four standard, la chaleur est principalement évacuée par convection, où un gaz comme l'air ou l'azote transporte physiquement l'énergie thermique loin de la pièce. Dans le vide, il n'y a presque pas de particules de gaz pour faciliter ce transfert.

La chaleur ne peut s'échapper que par rayonnement, ce qui est considérablement moins efficace, surtout à des températures plus basses. Cela entraîne un refroidissement extrêmement lent et souvent non uniforme, augmentant considérablement les temps de cycle et créant un risque de choc thermique s'il n'est pas correctement géré.

Défi 4 : Comportements inattendus des matériaux

L'absence de pression atmosphérique peut entraîner un comportement non intuitif des matériaux. Deux exemples clés sont la sublimation et le soudage à froid.

La sublimation est le passage direct d'un élément de l'état solide à l'état gazeux. Dans le vide, le point d'ébullition de nombreux matériaux est abaissé. Des éléments à haute pression de vapeur, comme le zinc dans le laiton ou le cadmium, peuvent littéralement s'évaporer de la surface d'un alliage à des températures de traitement, modifiant sa composition et ses propriétés.

Le soudage à froid peut se produire lorsque deux surfaces métalliques exceptionnellement propres entrent en contact dans un vide poussé. Sans air ni couche d'oxyde pour les séparer, les atomes des deux pièces peuvent se lier directement, les fusionnant sans aucune chaleur appliquée.

Comprendre les compromis inhérents

Choisir d'utiliser le vide est une décision qui implique d'équilibrer des priorités concurrentes. Ces compromis définissent la réalité de l'utilisation d'un four sous vide.

Pureté vs Temps

Atteindre un niveau de vide plus élevé et plus pur demande plus de temps. Des cycles de pompage plus longs sont nécessaires pour éliminer davantage de molécules, et des cycles de "dégazage" de préchauffage sont souvent nécessaires pour forcer le dégazage à se produire avant le début du processus réel. Cette quête de pureté prolonge directement le temps de cycle total.

Contrôle vs Simplicité

Se fier uniquement au vide pour le refroidissement est simple mais n'offre presque aucun contrôle sur le taux de refroidissement. Pour obtenir un contrôle précis – essentiel pour la plupart des processus métallurgiques – il faut ajouter de la complexité. Cela implique de remplir la chambre avec un gaz inerte comme l'argon ou l'azote pour permettre un refroidissement par convection contrôlé, souvent appelé "trempe gazeuse".

Coût vs Performance

Atténuer les défis du vide a un prix. Les matériaux de chambre haute performance à faible dégazage, les systèmes de pompage plus puissants et plus propres (comme les turbopompes ou les cryopompes), et les systèmes sophistiqués de remplissage de gaz améliorent tous les performances mais augmentent considérablement les coûts initiaux et opérationnels du four.

Choisir la bonne approche pour votre processus

La stratégie idéale dépend entièrement de l'objectif de votre application spécifique. En comprenant les défis, vous pouvez sélectionner la configuration et les procédures opérationnelles appropriées.

- Si votre objectif principal est la pureté ultime pour les pièces sensibles : Investissez dans des systèmes à vide poussé, des protocoles de nettoyage rigoureux et des cycles de dégazage pour combattre agressivement le dégazage.

- Si votre objectif principal est le contrôle des propriétés métallurgiques : Assurez-vous que votre four dispose d'une capacité de pression partielle ou de remplissage de gaz inerte pour un contrôle précis des taux de refroidissement.

- Si votre objectif principal est le traitement d'alliages avec des éléments volatils : Gérez soigneusement les profils de pression et de température pour rester en dessous du seuil de sublimation des éléments critiques.

- Si votre objectif principal est de maximiser le débit : Optimisez votre cycle en utilisant une trempe gazeuse pour refroidir rapidement la charge, car c'est souvent la phase la plus longue d'un cycle purement sous vide.

Comprendre ces comportements spécifiques au vide les transforme de problèmes inévitables en paramètres d'ingénierie résolubles pour votre processus.

Tableau récapitulatif :

| Défi | Problèmes clés | Stratégies d'atténuation |

|---|---|---|

| Charge mécanique | Usure accrue des pompes, maintenance fréquente | Utiliser des systèmes de pompage robustes, entretien régulier |

| Dégazage & Contamination | Libération de gaz contaminant les processus | Mettre en œuvre des cycles de dégazage, nettoyage rigoureux |

| Casse-tête du refroidissement | Refroidissement lent et non uniforme par rayonnement | Ajouter des systèmes de trempe gazeuse pour un refroidissement contrôlé |

| Comportements des matériaux | Sublimation, soudage à froid altérant les matériaux | Gérer la pression/température, utiliser des gaz inertes |

Vous rencontrez des difficultés avec les fours sous vide dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, adaptées à vos besoins. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une gestion précise du dégazage, du contrôle du refroidissement et des problèmes de matériaux, améliorant la pureté, l'efficacité et le débit pour diverses applications de laboratoire. Contactez-nous dès aujourd'hui pour optimiser vos processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur