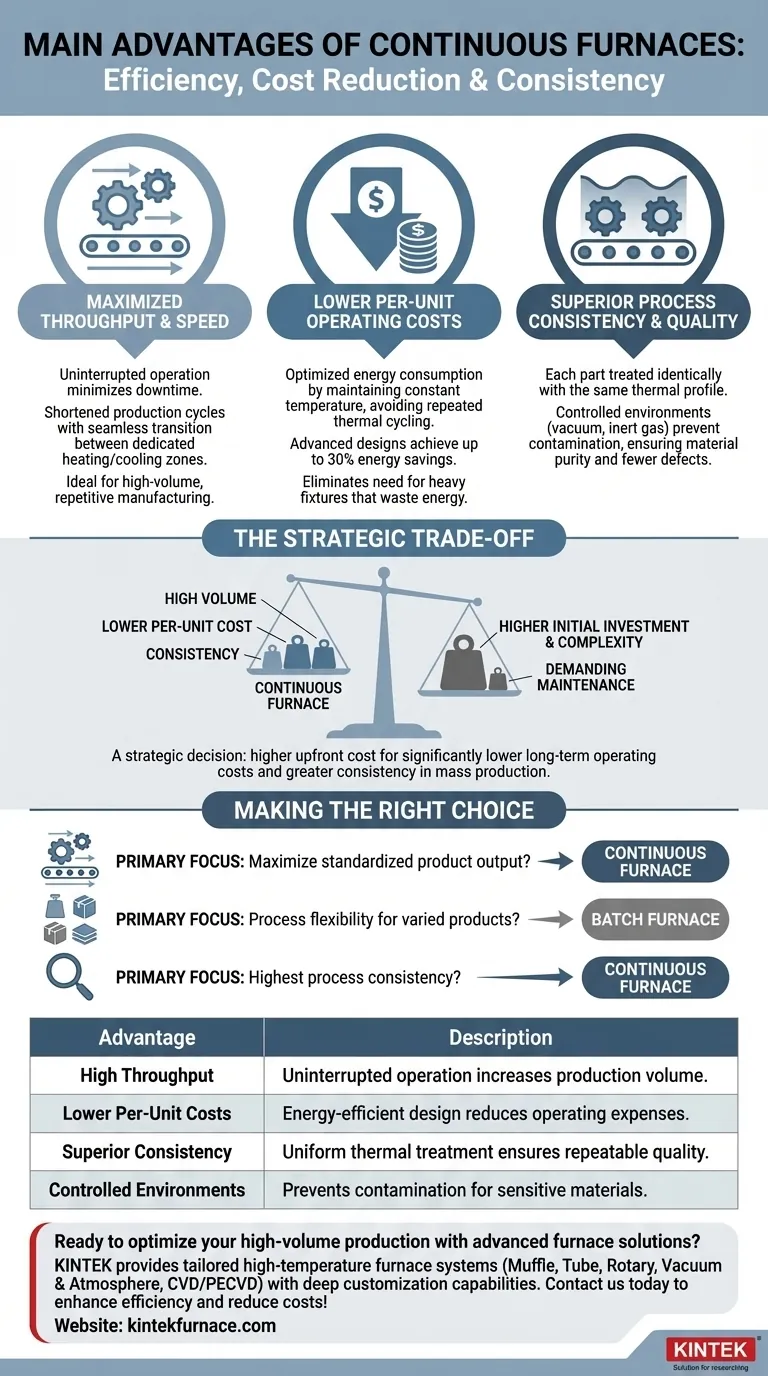

Les principaux avantages d'un four continu résident dans l'efficacité de la production à grand volume, la réduction des coûts d'exploitation par unité et une cohérence supérieure des processus. Contrairement aux fours à lots qui traitent les matériaux par charges discrètes, un four continu déplace les produits à travers diverses zones de chauffage et de refroidissement dans un flux ininterrompu, ce qui le rend idéal pour la fabrication répétitive à grande échelle.

Bien que les fours continus offrent un débit et une efficacité énergétique inégalés pour la production de masse, leur valeur est directement liée à la stabilité du processus. Ils représentent un compromis stratégique : un investissement initial plus élevé en échange de coûts d'exploitation nettement inférieurs et d'une plus grande cohérence par unité.

Maximiser le débit et la vitesse de production

Le principe de conception fondamental d'un four continu est d'éliminer la nature saccadée du traitement par lots, ce qui entraîne des gains significatifs en volume de production.

La puissance du fonctionnement continu

Un four continu fonctionne sans interruption. Cette conception minimise les temps d'arrêt associés au chargement, au déchargement, au chauffage et au refroidissement d'une chambre entière, maximisant ainsi le débit total d'une installation.

Cycles de production raccourcis

Ces systèmes sont conçus avec des sections de chauffage et de refroidissement dédiées. Lorsque les pièces traversent le four, elles passent de manière transparente entre les zones, ce qui réduit considérablement le temps total nécessaire pour traiter chaque article individuel.

Réduction des coûts d'exploitation par unité

Pour une gamme de produits constante, le modèle d'exploitation d'un four continu est intrinsèquement plus efficace que celui de son homologue à lots.

Optimisation de la consommation d'énergie

Étant donné que le four maintient une température constante dans ses différentes zones, il évite le cycle énergivore qui consiste à chauffer à plusieurs reprises une grande masse thermique à partir d'une température plus basse. De plus, de nombreuses conceptions éliminent le besoin de fixations lourdes comme des paniers ou des grilles, qui absorberaient et gaspilleraient autrement l'énergie thermique.

Certaines conceptions avancées, telles que les fours à atmosphère, peuvent atteindre jusqu'à 30 % d'économies d'énergie par rapport aux méthodes conventionnelles en optimisant la rétention et la distribution de la chaleur.

Amélioration de la cohérence du processus

Un four continu traite chaque pièce de manière identique. Chaque article est exposé individuellement au même profil thermique lors de son passage dans le système, garantissant un niveau d'uniformité et de répétabilité difficile à atteindre dans un grand processus par lots.

Environnements contrôlés pour la pureté

De nombreux fours continus fonctionnent dans un environnement contrôlé, tel qu'un vide ou une atmosphère de gaz inerte. Cela empêche l'oxydation, la contamination et d'autres réactions chimiques indésirables, conduisant à de meilleures propriétés matérielles et à moins de pièces rejetées. Ceci est essentiel dans les industries sensibles où la propreté et l'intégrité des matériaux sont primordiales.

Comprendre les compromis : Continu contre Lot

Choisir un four continu est une décision d'ingénierie et financière importante. Ses avantages sont clairs, mais ils s'accompagnent de compromis importants qui le rendent inapproprié pour certaines applications.

Investissement initial et complexité plus élevés

Les fours continus sont généralement plus complexes et entraînent un coût initial d'installation nettement plus élevé par rapport aux fours à lots. Leur conception complexe nécessite des systèmes de contrôle plus sophistiqués et une plus grande empreinte physique.

Exigences de maintenance exigeantes

La nature continue de ces systèmes signifie que tout temps d'arrêt est extrêmement coûteux. Ils exigent un programme de maintenance rigoureux et fréquent pour garantir des performances optimales et prévenir les arrêts de production imprévus.

Quand un four à lots est supérieur

Un four à lots reste le meilleur choix pour les opérations qui nécessitent de la flexibilité. Si vous devez traiter une large gamme de produits, exécuter différents temps de cycle ou nécessiter des températures variables, la capacité d'un four à lots à être facilement reconfiguré entre les charges est un avantage décisif. Ils sont également le choix évident pour les petites séries de production ou lorsque le coût initial des capitaux est la contrainte principale.

Faire le bon choix pour votre opération

La décision entre un four continu et un four à lots dépend entièrement de vos objectifs de production spécifiques et de vos réalités opérationnelles.

- Si votre objectif principal est de maximiser le rendement pour un produit standardisé : Un four continu est conçu sur mesure pour ce rôle, offrant le coût par unité le plus bas à l'échelle.

- Si votre objectif principal est la flexibilité des processus pour des produits ou des tailles de lots variés : Un four à lots offre la polyvalence nécessaire pour s'adapter aux exigences changeantes avec un investissement initial beaucoup plus faible.

- Si votre objectif principal est d'atteindre le plus haut niveau de cohérence des processus dans la production de masse : Le traitement thermique répétable d'un four continu offre un contrôle qualité inégalé.

En fin de compte, le meilleur choix aligne les forces opérationnelles fondamentales du four avec votre volume de production et vos besoins de processus spécifiques.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Débit élevé | Le fonctionnement ininterrompu augmente le volume de production en minimisant les temps d'arrêt. |

| Coûts par unité inférieurs | La conception économe en énergie réduit les dépenses d'exploitation pour les séries à grande échelle. |

| Cohérence supérieure | Le traitement thermique uniforme garantit une qualité répétable et moins de défauts. |

| Environnements contrôlés | Les atmosphères sous vide ou inertes empêchent la contamination des matériaux sensibles. |

Prêt à optimiser votre production à grand volume avec des solutions de four avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit divers laboratoires avec des systèmes de fours à haute température sur mesure. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons améliorer votre efficacité et réduire vos coûts !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés