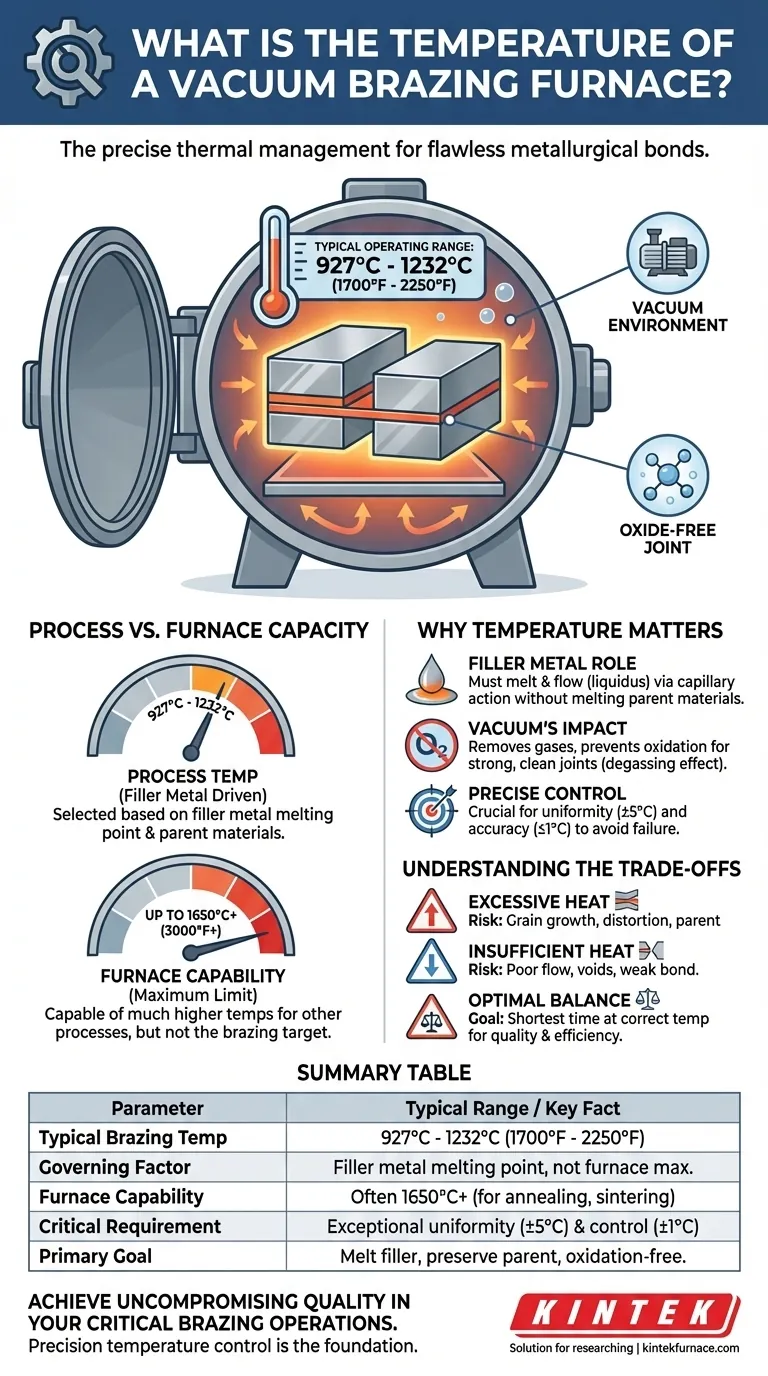

La température de fonctionnement typique d'un four de brasage sous vide se situe entre 927°C et 1232°C (1700°F - 2250°F). Cette plage n'est pas une limite fixe de l'équipement, mais est soigneusement sélectionnée en fonction des matériaux de base spécifiques à assembler et du point de fusion du métal d'apport utilisé pour créer la liaison. Le four lui-même est capable d'atteindre des températures bien plus élevées, mais le processus dicte la chaleur précise requise.

La température dans le brasage sous vide ne consiste pas à atteindre la chaleur maximale du four. C'est une variable précisément contrôlée, conçue pour faire fondre un métal d'apport spécifique sans endommager les matériaux de base, le tout dans un environnement de vide pur qui garantit un joint sans défaut et sans oxyde.

Pourquoi la température est au cœur du processus de brasage

Le succès de toute opération de brasage repose sur une gestion thermique précise. Le profil de température est soigneusement conçu pour obtenir un résultat métallurgique spécifique.

Le rôle du métal d'apport

Le brasage assemble deux matériaux de base à l'aide d'un métal d'apport différent. Ce métal d'apport est conçu pour avoir un point de fusion inférieur à celui des matériaux qu'il assemble.

L'objectif est de chauffer l'ensemble à une température supérieure au point de fusion du métal d'apport, mais nettement inférieure au point de fusion des matériaux de base.

À cette température, le métal d'apport devient liquide et, par action capillaire, est attiré dans l'espace étroit entre les matériaux de base. Lors du refroidissement, il se solidifie et forme une liaison métallurgique solide et permanente.

Sélection de la température de brasage

La température de brasage spécifique est choisie pour être légèrement supérieure à la température liquidus de l'alliage d'apport sélectionné — le point auquel il devient entièrement liquide.

Cela garantit que le métal d'apport s'écoule librement et mouille complètement les surfaces du joint. Les métaux d'apport courants pour le brasage sous vide comprennent les alliages à base de nickel, le cuivre pur et les alliages de métaux précieux, chacun ayant ses propres caractéristiques de fusion uniques.

L'impact de l'environnement sous vide

Réaliser ce processus sous vide est essentiel. Le vide élimine les gaz atmosphériques comme l'oxygène, créant un environnement sans oxydation ultra-pur.

Cela empêche la formation d'oxydes sur les surfaces métalliques, ce qui inhiberait autrement l'écoulement du métal d'apport et affaiblirait le joint final. Le vide a également un effet de dégazage, aspirant les gaz piégés hors des métaux pour améliorer la dureté et la qualité du joint final.

Capacité du four par rapport à la température du processus

Il est essentiel de faire la distinction entre la température requise pour le processus de brasage et la température maximale que le four peut atteindre.

Plage de fonctionnement typique

Comme indiqué, la plupart des brasages sous vide d'alliages courants comme l'acier et les superalliages se déroulent entre 927°C et 1232°C. Cette fenêtre couvre les points de fusion de la grande majorité des métaux d'apport à base de nickel et de cuivre à haute résistance.

Température maximale du four

Un four sous vide moderne est un équipement très performant. Selon sa conception et sa série, il peut atteindre des températures de 1650°C (3000°F), 2000°C (3632°F), voire plus.

Cette capacité haut de gamme offre une large marge opérationnelle et permet d'utiliser le four pour d'autres processus thermiques comme le recuit ou le frittage, mais ce n'est pas l'objectif pour la plupart des cycles de brasage.

L'importance du contrôle précis

La véritable valeur d'un four sous vide n'est pas seulement sa chaleur maximale, mais sa précision. Ces systèmes offrent une uniformité de température exceptionnelle (souvent ±5°C) sur l'ensemble de la charge de travail.

De plus, grâce aux commandes avancées en boucle PID, ils peuvent maintenir un point de consigne avec une précision extrême, parfois à l'intérieur de ±1°C. Ce niveau de contrôle est non négociable lors de l'assemblage de matériaux présentant des taux de dilatation thermique différents ou lors du travail avec des alliages sensibles à la chaleur.

Comprendre les compromis

Choisir la mauvaise température, même de peu, peut entraîner un échec du processus.

Le risque d'une chaleur excessive

Si la température est trop élevée, vous risquez d'endommager les matériaux de base. Cela peut provoquer une croissance de grains indésirable, une déformation des pièces, voire une fusion partielle, ce qui compromet la intégrité structurelle de l'assemblage.

Le risque d'une chaleur insuffisante

Si la température est trop basse, le métal d'apport ne deviendra pas complètement liquide. Cela entraîne un mauvais écoulement, créant des vides et des espaces dans le joint. Une liaison incomplète est une liaison faible et échouera presque certainement sous contrainte.

Coût et efficacité du processus

Les cycles à température plus élevée consomment plus d'énergie et prennent plus de temps. Le processus doit être conçu pour utiliser la température optimale pendant la durée la plus courte nécessaire pour assurer l'écoulement du métal d'apport, maximisant ainsi la qualité et l'efficacité.

Comment déterminer la bonne température pour votre projet

La température correcte est dictée entièrement par vos matériaux et le résultat souhaité.

- Si votre objectif principal est d'assembler des aciers courants avec un métal d'apport à base de nickel : Vous opérerez très probablement dans la plage standard de 950°C à 1150°C pour assurer un écoulement correct de l'alliage d'apport.

- Si votre objectif principal est d'assembler des matériaux thermosensibles ou dissemblables : Le contrôle précis de la température et l'uniformité du four sont les facteurs les plus critiques pour le succès, bien plus que sa cote de température maximale.

- Si votre objectif principal est d'assurer une résistance et une pureté maximales du joint : La combinaison de la bonne température et d'un niveau de vide profond est essentielle pour prévenir l'oxydation et éliminer les gaz piégés du joint.

En fin de compte, la bonne température n'est pas une caractéristique du four, mais un paramètre soigneusement conçu de votre processus de brasage spécifique.

Tableau récapitulatif :

| Paramètre | Plage typique / Fait clé |

|---|---|

| Température de brasage typique | 927°C - 1232°C (1700°F - 2250°F) |

| Facteur déterminant | Point de fusion du métal d'apport, et non la capacité maximale du four |

| Capacité du four | Souvent jusqu'à 1650°C ou plus pour d'autres processus (recuit, frittage) |

| Exigence critique | Uniformité de température exceptionnelle (±5°C) et contrôle précis (±1°C) |

| Objectif principal | Faire fondre le métal d'apport sans endommager les matériaux de base dans un vide sans oxydation |

Obtenez une qualité sans compromis dans vos opérations de brasage critiques

Le contrôle précis de la température est le fondement d'un processus de brasage sous vide réussi. Les solutions de fours à haute température avancées de KINTEK, y compris nos fours robustes sous vide et atmosphériques, sont conçues pour offrir l'uniformité thermique et la stabilité exceptionnelles dont vos applications les plus exigeantes ont besoin.

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires et installations de production des solutions de traitement thermique avancées. Notre solide capacité de personnalisation nous permet d'adapter un système de four pour répondre précisément aux exigences uniques de votre cycle de brasage, garantissant des joints sans défaut et à haute résistance à chaque fois.

Prêt à perfectionner votre processus de brasage ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut améliorer vos résultats.

Guide Visuel

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment les fonctions de chauffage radiant et de refroidissement contrôlé d'un four de brasage sous vide profitent-elles aux joints Kovar-à-SS ?

- Comment le traitement thermique sous vide est-il appliqué aux alliages élastiques ? Libérez des performances optimales dans les dispositifs aérospatiaux et médicaux

- Pourquoi un contrôle précis de la température et du temps dans un four de brasage sous vide est-il nécessaire pour la performance des joints ? Obtenez des conseils d'experts

- Quels avantages techniques les fours à haute température sous vide offrent-ils pour le brasage de panneaux sandwich ? Obtenir des liaisons plus solides

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?