À la base, les fours de frittage par pressage à chaud sous vide sont principalement classés en trois plages de température principales. Ces regroupements courants sont les basses températures (jusqu'à environ 800-1200°C), les moyennes températures (jusqu'à 1600-1700°C) et les hautes températures (jusqu'à 2400°C et au-delà). Bien que les limites exactes de température puissent varier légèrement d'un fabricant à l'autre, ce système à trois niveaux est la norme de l'industrie pour la catégorisation.

La classification de la température d'un four n'est pas une étiquette arbitraire ; elle est le reflet direct des matériaux utilisés dans sa construction, en particulier les éléments chauffants et l'isolation. Cela détermine fondamentalement les types de matériaux que le four peut traiter et dicte son coût d'exploitation et sa complexité.

Les principales classifications de température

Comprendre ces niveaux est la première étape pour sélectionner l'équipement approprié pour un objectif spécifique en science des matériaux ou en fabrication. Chaque classe est conçue pour un ensemble distinct d'applications.

Plage de basses températures (jusqu'à ~1200°C)

Les fours de cette catégorie sont généralement utilisés pour des procédés tels que le brasage, le recuit et le frittage de métaux à bas points de fusion. Ils conviennent également au traitement de certains types de polymères et de vitrocéramiques.

La conception de ces fours est relativement simple, utilisant souvent des éléments chauffants robustes et économiques tels que des alliages de nickel-chrome (NiCr) ou de Kanthal (FeCrAl).

Plage de températures moyennes (~1200°C à 1700°C)

C'est une plage très courante pour le frittage d'une grande variété de matériaux, y compris de nombreuses céramiques techniques comme l'alumine (Al₂O₃) et la zircone (ZrO₂), ainsi que pour les applications de métallurgie des poudres.

Ces fours nécessitent des éléments chauffants plus avancés capables de résister à des températures plus élevées, tels que le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi₂).

Plage de hautes températures (au-dessus de 1700°C)

Cette catégorie est réservée au traitement des matériaux les plus avancés et les plus exigeants. Les applications comprennent le frittage de céramiques non oxydes comme le carbure de silicium (SiC) et le nitrure de silicium (Si₃N₄), ainsi que le traitement de métaux réfractaires comme le tungstène et le molybdène.

Le fonctionnement à ces températures extrêmes nécessite des éléments chauffants spécialisés en graphite, molybdène ou tungstène, qui doivent être protégés de l'oxydation par un environnement sous vide poussé ou un gaz inerte pur.

Pourquoi la température dicte la conception du four

La température de fonctionnement maximale est le facteur le plus critique dans la conception d'un four. Elle crée une cascade de décisions d'ingénierie qui affectent chaque composant.

Le rôle des éléments chauffants

Le matériau de l'élément chauffant doit pouvoir supporter la température cible sans se dégrader. Un élément NiCr basse température fondrait ou s'oxyderait rapidement s'il était utilisé dans une application à haute température.

Inversement, l'utilisation d'un élément coûteux en graphite ou en tungstène pour un procédé à basse température est économiquement inefficace et inutile.

L'importance de l'isolation

Le système d'isolation doit également être classé pour la température maximale. Les fours basse température peuvent utiliser des panneaux de fibres céramiques, tandis que les systèmes haute température reposent souvent sur des couches de feutre de graphite ou des écrans thermiques métalliques réfléchissants.

Une mauvaise isolation entraîne des pertes de chaleur, une inefficacité et des dommages potentiels à la chambre du four et aux composants externes.

L'impact sur l'environnement d'exploitation

Les éléments chauffants haute température comme le graphite et le tungstène brûleraient rapidement en présence d'oxygène. C'est une raison principale pour laquelle ces fours doivent fonctionner sous vide ou être remplis d'un gaz inerte comme l'argon.

Cette exigence ajoute une complexité significative, nécessitant des pompes à vide, des joints et des systèmes de contrôle robustes qui sont moins critiques dans les fours à plus basse température.

Comprendre les compromis

Choisir un four est une question d'équilibre entre capacité et contraintes pratiques. Des températures plus élevées entraînent des compromis importants.

Coût vs. Capacité

Il y a une augmentation exponentielle des coûts avec la capacité de température. Les matériaux exotiques requis pour les éléments haute température (graphite, tungstène) et l'isolation sont beaucoup plus chers que les matériaux utilisés dans les fours basse ou moyenne température.

Complexité opérationnelle

Les systèmes haute température exigent des procédures opérationnelles plus rigoureuses. La gestion des niveaux de vide, de la pureté du gaz et des rampes de chauffage et de refroidissement précises est essentielle pour protéger le four et assurer la répétabilité du processus.

Maintenance et consommables

Les composants des fours haute température, en particulier les éléments chauffants et certains types d'isolation, sont considérés comme des consommables ayant une durée de vie limitée. Leur remplacement contribue au coût total de possession.

Faire le bon choix pour votre application

Vos objectifs spécifiques en matière de matériaux et de procédés détermineront directement la classe de four nécessaire.

- Si votre objectif principal est le recuit de métaux, le brasage ou la métallurgie des poudres de base : Un four basse température (jusqu'à 1200°C) offre la solution la plus fiable et la plus rentable.

- Si votre objectif principal est le frittage de céramiques techniques courantes ou d'alliages métalliques avancés : Un four moyenne température (jusqu'à 1700°C) offre les performances polyvalentes nécessaires pour une large gamme de matériaux.

- Si votre objectif principal est le développement de céramiques non oxydes, de métaux réfractaires ou de composites novateurs : Un four haute température (au-dessus de 1700°C) est essentiel, nécessitant un investissement dans l'équipement et l'expertise opérationnelle.

En fin de compte, aligner la capacité de température du four sur les exigences de traitement de votre matériau est la clé pour obtenir des résultats réussis et économiques.

Tableau récapitulatif :

| Plage de température | Applications typiques | Éléments chauffants courants |

|---|---|---|

| Basse température (jusqu'à ~1200°C) | Brasage de métaux, recuit, frittage à bas point de fusion | Alliages Nickel-Chrome (NiCr), Kanthal (FeCrAl) |

| Moyenne température (~1200°C à 1700°C) | Céramiques techniques (Al₂O₃, ZrO₂), métallurgie des poudres | Carbure de silicium (SiC), Disiliciure de molybdène (MoSi₂) |

| Haute température (au-dessus de 1700°C) | Céramiques non oxydes (SiC, Si₃N₄), métaux réfractaires | Graphite, Molybdène, Tungstène |

Besoin d'un four de frittage par pressage à chaud sous vide adapté à vos exigences de température ?

Chez KINTEK, nous comprenons que la sélection du bon four est essentielle à votre succès en science des matériaux ou en fabrication. Notre expertise dans la conception de fours haute température, soutenue par une R&D exceptionnelle et une fabrication interne, garantit que vous obtenez une solution qui correspond précisément à vos besoins, que ce soit pour le brasage basse température, le frittage de céramiques moyenne température ou le traitement haute température de composites avancés.

Nous proposons une gamme complète de fours haute température, y compris des fours sous vide et atmosphériques avancés, avec de profondes capacités de personnalisation pour répondre à vos exigences expérimentales et de production uniques.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour trouver la solution de four optimale pour votre laboratoire.

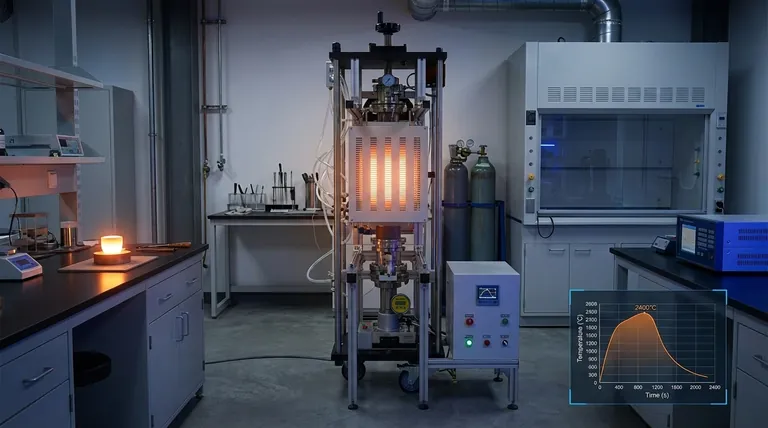

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les étapes opérationnelles typiques lors de l'utilisation d'une presse à vide ? Maîtriser le collage et le formage impeccables

- Quels sont les composants clés d'un système de presse sous vide ? Pièces essentielles pour une pression uniforme et une précision accrue

- Quels sont les avantages d'utiliser une presse à chaud sous vide ? Atteignez une qualité de matériau et une précision supérieures

- Quels composants sont utilisés dans les fours de pressage à chaud pour appliquer la pression ? Pièces essentielles pour une compression de haute température précise

- Quels sont les composants clés d'une presse à chaud sous vide ? Maîtrise de la température, de la pression et du contrôle de l'atmosphère