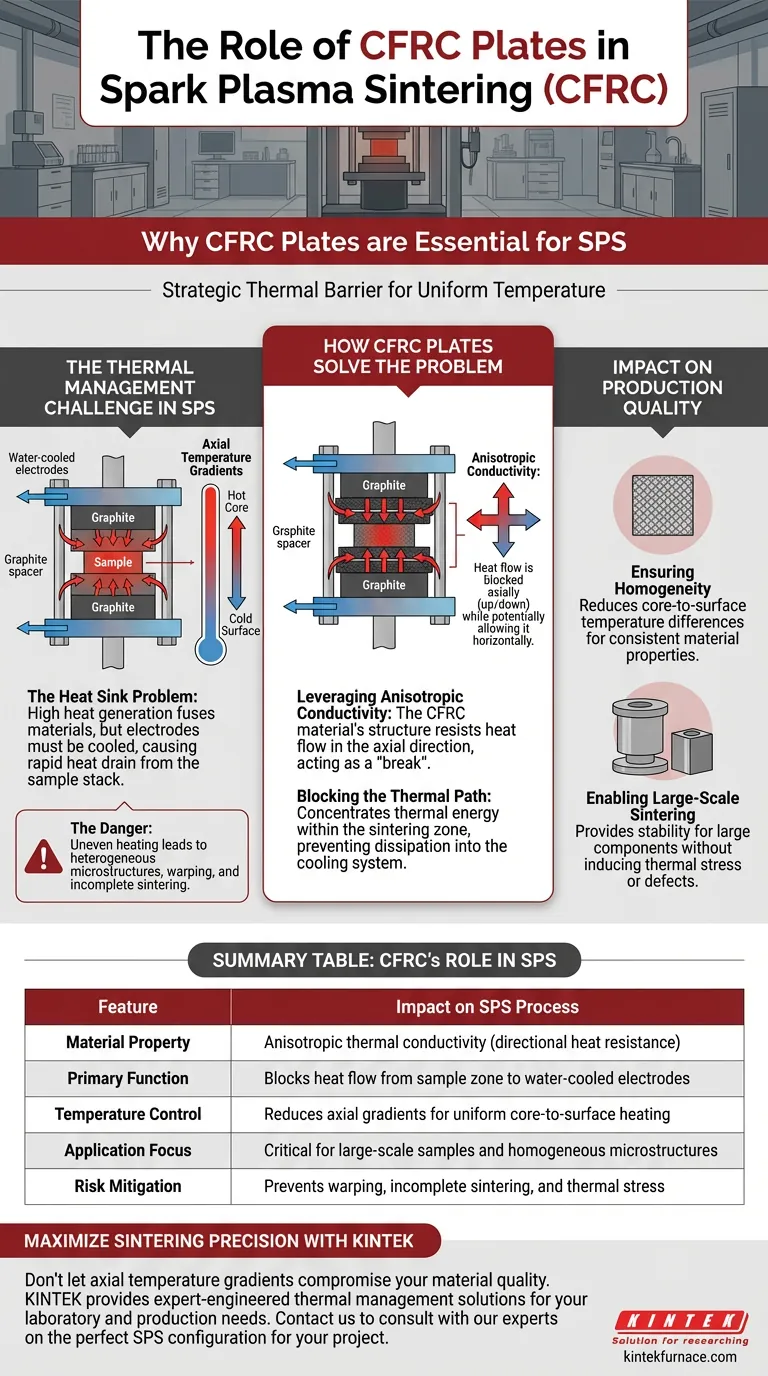

Les plaques composites renforcées de fibres de carbone (CFRC) fonctionnent comme une barrière thermique stratégique. Elles sont insérées entre les électrodes refroidies par eau et les entretoises en graphite dans les dispositifs de frittage par plasma pulsé (SPS) pour bloquer efficacement la fuite de chaleur. En exploitant leurs propriétés thermiques anisotropes, ces plaques minimisent la perte de chaleur vers le système de refroidissement, assurant un profil de température stable et uniforme dans l'échantillon.

Point clé à retenir Dans les configurations SPS, l'effet de refroidissement des électrodes peut créer de fortes disparités de température dans l'échantillon. Les plaques CFRC atténuent cela en utilisant la conductivité thermique anisotrope pour isoler la zone de traitement, réduisant considérablement les gradients de température axiaux et assurant un frittage de haute qualité pour les composants à grande échelle.

Le défi de la gestion thermique dans le SPS

Le problème du dissipateur thermique

Le frittage par plasma pulsé génère une chaleur intense pour fusionner les matériaux, mais les électrodes du système sont refroidies par eau pour éviter d'endommager l'équipement.

Cela crée un conflit : l'échantillon doit rester chaud, mais les électrodes doivent rester froides. Sans intervention, la chaleur s'échappe rapidement de la pile d'échantillons vers les électrodes refroidies.

Le danger des gradients axiaux

Lorsque la chaleur s'écoule verticalement de l'échantillon vers les électrodes, cela crée des gradients de température axiaux.

Cela signifie que le centre de votre échantillon peut être considérablement plus chaud que les surfaces supérieure et inférieure. En science des matériaux, un chauffage aussi inégal entraîne des microstructures hétérogènes, du gauchissement ou un frittage incomplet.

Comment les plaques CFRC résolvent le problème

Exploiter la conductivité anisotrope

La référence principale souligne que les plaques CFRC utilisent la conductivité thermique anisotrope.

"Anisotrope" signifie que le matériau conduit la chaleur différemment selon la direction. Dans cette application, les plaques sont orientées pour résister au flux de chaleur dans la direction axiale (de haut en bas) tout en permettant potentiellement son passage ailleurs.

Bloquer le chemin thermique

En insérant ces plaques entre les entretoises en graphite et les électrodes, vous coupez efficacement le chemin thermique direct vers le système de refroidissement.

Le CFRC agit comme une "coupure", maintenant l'énergie thermique concentrée dans la zone de frittage où elle est nécessaire, plutôt que de la laisser se dissiper dans l'infrastructure de refroidissement de la machine.

Impact sur la qualité de la production

Assurer l'homogénéité

La fonction principale de la couche CFRC est de réduire la différence de température entre le cœur de l'échantillon et ses surfaces.

En isolant la pile, la distribution de la température devient plus uniforme. Cela conduit à des propriétés matérielles cohérentes dans l'ensemble du produit final, ce qui est essentiel pour les applications de haute performance.

Permettre le frittage à grande échelle

La référence note spécifiquement l'importance de ces plaques pour les échantillons de grande taille.

À mesure que la taille de l'échantillon augmente, le maintien de l'uniformité de la température devient exponentiellement plus difficile. Les plaques CFRC fournissent la stabilité nécessaire pour fritter de grands composants sans induire de contraintes thermiques ou de défauts causés par un refroidissement inégal.

Comprendre les compromis

L'orientation est critique

Parce que le matériau est anisotrope, ses performances dépendent entièrement de la bonne orientation.

Si les plaques sont mal installées par rapport à l'alignement de leurs fibres, elles peuvent ne pas bloquer le flux de chaleur ou, au contraire, gêner le courant électrique nécessaire au processus SPS.

Complexité vs Qualité

L'ajout de plaques CFRC augmente la complexité de l'assemblage de la pile.

Cependant, cette étape supplémentaire est un compromis nécessaire pour éviter le problème beaucoup plus coûteux des pièces mises au rebut en raison des gradients thermiques, en particulier lors du travail avec des matières premières coûteuses ou des géométries importantes.

Faire le bon choix pour votre projet

Pour maximiser l'efficacité de votre configuration SPS, tenez compte de vos objectifs de traitement spécifiques :

- Si votre objectif principal est l'homogénéité de l'échantillon : Vous devez utiliser des plaques CFRC pour minimiser les gradients de température axiaux, en veillant à ce que la microstructure à la surface corresponde au cœur.

- Si votre objectif principal est la production à grande échelle : Ces plaques sont indispensables pour maintenir la stabilité thermique sur le volume accru de matériau, empêchant le gauchissement et les défauts.

En contrôlant le chemin thermique avec l'isolation CFRC, vous transformez les électrodes d'une source d'instabilité thermique en une variable gérable.

Tableau récapitulatif :

| Caractéristique | Impact sur le processus SPS |

|---|---|

| Propriété du matériau | Conductivité thermique anisotrope (résistance directionnelle à la chaleur) |

| Fonction principale | Bloque le flux de chaleur de la zone d'échantillonnage vers les électrodes refroidies par eau |

| Contrôle de la température | Réduit les gradients axiaux pour un chauffage uniforme du cœur à la surface |

| Objectif d'application | Critique pour les échantillons à grande échelle et les microstructures homogènes |

| Atténuation des risques | Prévient le gauchissement, le frittage incomplet et les contraintes thermiques |

Maximisez la précision du frittage avec KINTEK

Ne laissez pas les gradients de température axiaux compromettre la qualité de votre matériau. KINTEK fournit des solutions de gestion thermique conçues par des experts pour vos besoins de laboratoire et de production.

Forts de notre R&D et de notre fabrication leaders de l'industrie, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos exigences de frittage uniques.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour consulter nos experts sur la configuration SPS parfaite pour votre projet.

Guide Visuel

Références

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Ultra High Vacuum CF Flange Stainless Steel Sapphire Glass Observation Sight Window

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment le contrôle de la pression du vide dans un four SPS influence-t-il le carbure cémenté ? Réussir le frittage à haute densité

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide dans la densification des céramiques Cr2AlC ?

- Comment fonctionne une presse à vide ? Exploiter la pression atmosphérique pour un serrage parfait

- Quelles sont les fonctions du compactage à haute pression et du processus de durcissement à 500°C ? Atteindre la stabilité cible

- Comment les fours de pressage à chaud sous vide ont-ils transformé le traitement des matériaux ? Atteignez une densité et une pureté supérieures

- Quel est le but du dégazage à haute température dans un four sous vide avant le pressage à chaud des poudres d'alliage Al-Cu ? Assurer une densité et une résistance maximales

- Comment une presse à chaud sous vide contribue-t-elle à la fabrication de céramiques infrarouges de ZnS ? Optimiser la qualité optique

- Quels sont les principaux avantages de l'utilisation d'une presse à vide pour le frittage de poudres métalliques et céramiques ? Atteindre une densité et une pureté supérieures