Le four tubulaire à haute température sert d'instrument de précision pour convertir les précurseurs d'hydroxyde de zinc en cristaux d'oxyde de zinc chimiquement actifs. Ce traitement thermique est essentiel car il permet aux chercheurs de contrôler rigoureusement l'environnement de température, qui dicte directement la cinétique de croissance des grains et la chimie de surface requises pour une désulfuration efficace.

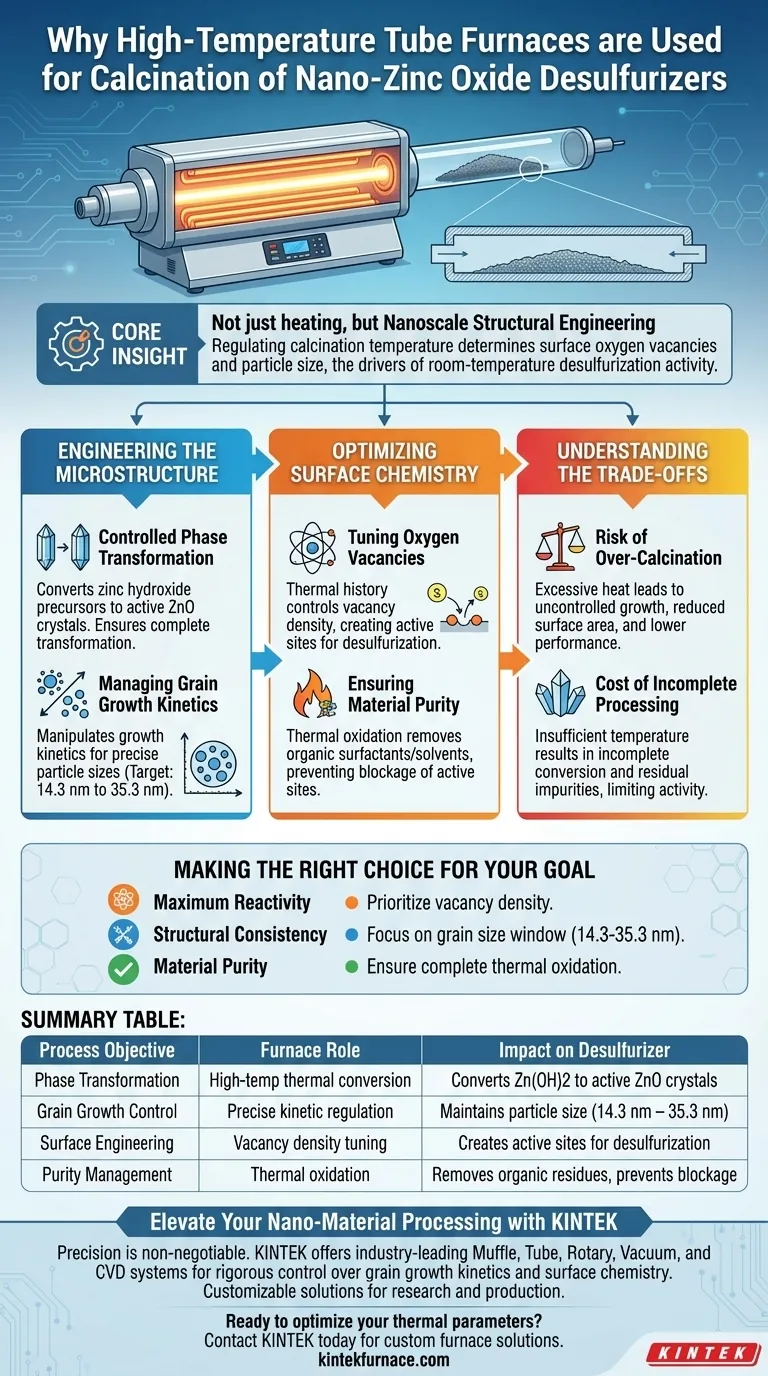

Idée clé Le four tubulaire n'est pas simplement un appareil de chauffage ; c'est un outil d'ingénierie structurelle à l'échelle nanométrique. En régulant précisément la température de calcination, vous déterminez la densité des lacunes d'oxygène en surface et la taille des particules, qui sont les principaux moteurs de l'activité de désulfuration du matériau à température ambiante.

Ingénierie de la microstructure

Transformation de phase contrôlée

La fonction principale du four est de faciliter la conversion du matériau précurseur, spécifiquement l'hydroxyde de zinc, en cristaux d'oxyde de zinc actifs.

Ce processus doit être contrôlé pour assurer la transformation complète de la phase cristalline. Un environnement stable à haute température garantit que la poudre d'oxyde résultante atteint l'intégrité structurelle nécessaire à l'application industrielle.

Gestion de la cinétique de croissance des grains

Les réglages de température spécifiques dans le four tubulaire permettent une manipulation précise de la cinétique de croissance des grains.

En ajustant ces paramètres thermiques, les chercheurs peuvent restreindre ou encourager la croissance pour obtenir des tailles de particules spécifiques. Dans le contexte des désulfurants nano-oxyde de zinc, cela implique généralement de cibler une plage de tailles spécifique comprise entre 14,3 nm et 35,3 nm.

Optimisation de la chimie de surface

Ajustement des lacunes d'oxygène

Le résultat le plus critique de ce processus de calcination est le contrôle des lacunes d'oxygène en surface.

La distribution et la densité de ces lacunes ne sont pas aléatoires ; elles sont le résultat direct de l'historique thermique fourni par le four. Ces lacunes agissent comme des sites actifs, déterminant directement l'efficacité avec laquelle le matériau peut éliminer le soufre à température ambiante.

Assurer la pureté du matériau

En complément de l'ingénierie structurelle, le four assure la pureté chimique du produit final.

L'environnement continu à haute température facilite l'oxydation thermique nécessaire pour éliminer les tensioactifs organiques ou les solvants résiduels utilisés pendant la synthèse. L'élimination de ces impuretés empêche le blocage des sites actifs et garantit que le matériau conserve une réactivité élevée.

Comprendre les compromis

Le risque de sur-calcination

Bien que des températures élevées soient nécessaires à l'activation, une chaleur excessive ou une exposition prolongée peuvent entraîner une croissance incontrôlée des grains.

Si les particules dépassent la plage nanométrique optimale, le rapport surface/volume diminue. Cette réduction de la surface diminue le nombre de sites actifs disponibles, réduisant considérablement les performances de désulfuration.

Le coût d'un traitement incomplet

Inversement, un contrôle insuffisant de la température peut entraîner une transformation de phase incomplète ou des impuretés résiduelles.

Si le précurseur n'est pas entièrement converti ou si des résidus organiques subsistent, les niveaux d'activité théoriques du matériau ne peuvent pas être atteints. Une gestion thermique précise est le seul moyen de concilier une cristallinité élevée avec une activité de surface élevée.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel de vos désulfurants nano-oxyde de zinc, alignez les paramètres de votre four sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la réactivité maximale : Privilégiez les protocoles de température qui maximisent la densité des lacunes d'oxygène en surface, car ce sont les principaux moteurs de l'activité de désulfuration.

- Si votre objectif principal est la cohérence structurelle : Concentrez-vous sur la stabilisation de la cinétique de croissance des grains pour maintenir les tailles de particules strictement dans la fenêtre de 14,3 nm à 35,3 nm.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que la durée de calcination est suffisante pour oxyder complètement et éliminer tous les solvants organiques ou tensioactifs résiduels du stade précurseur.

Le traitement thermique de précision est le pont entre les précurseurs chimiques bruts et les matériaux fonctionnels haute performance.

Tableau récapitulatif :

| Objectif du processus | Rôle du four | Impact sur le désulfurant |

|---|---|---|

| Transformation de phase | Conversion thermique à haute température | Convertit l'hydroxyde de zinc en cristaux de ZnO actifs |

| Contrôle de la croissance des grains | Régulation cinétique précise | Maintient la taille des particules (14,3 nm – 35,3 nm) |

| Ingénierie de surface | Ajustement de la densité des lacunes | Crée des sites actifs pour la désulfuration à température ambiante |

| Gestion de la pureté | Oxydation thermique | Élimine les résidus organiques et empêche le blocage des sites |

Élevez votre traitement de nanomatériaux avec KINTEK

La précision est non négociable lors de l'ingénierie de matériaux à l'échelle nanométrique. KINTEK fournit des systèmes Muffle, Tube, Rotary, Vacuum et CVD leaders de l'industrie, spécifiquement conçus pour vous donner un contrôle rigoureux sur la cinétique de croissance des grains et la chimie de surface.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences uniques de calcination et de traitement thermique. Assurez la plus haute réactivité et pureté des matériaux pour votre recherche et votre production.

Prêt à optimiser vos paramètres thermiques ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Chunhong Shao, Xiu‐Li Yang. Study on the Surface Structure of Nano-ZnO Desulfurizers and Their Performance and Mechanism in H2S Removal at Room Temperature. DOI: 10.3390/catal15060547

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle joue un four tubulaire sous vide poussé dans la carbonisation des TF-COF ? Transformez les matériaux avec une chaleur de précision

- Pourquoi l'encapsulation sous vide dans un tube de quartz est-elle nécessaire ? Assurer une analyse spectrale de métaux liquides de haute pureté

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Comment la conception d'un four tubulaire à double zone facilite-t-elle la conversion précise des phosphures métalliques ? Optimisation des hétérojonctions

- Quelles conditions de réaction critiques sont fournies par un four tubulaire pour la synthèse de NiS2 ? Obtenir des résultats de phase pure

- Quel est le but de l'utilisation d'un four tubulaire à chauffage par résistance avec gaz inerte ? Protégez l'intégrité de l'acier dès aujourd'hui

- Quels avantages un réacteur tubulaire à flux continu offre-t-il pour l'hydrogénation du CO2 ? Optimiser l'évaluation des catalyseurs

- Quels sont les avantages de l'utilisation d'un four tubulaire sous vide pour la pyrolyse de la biomasse ? Optimiser les performances des électrocatalyseurs