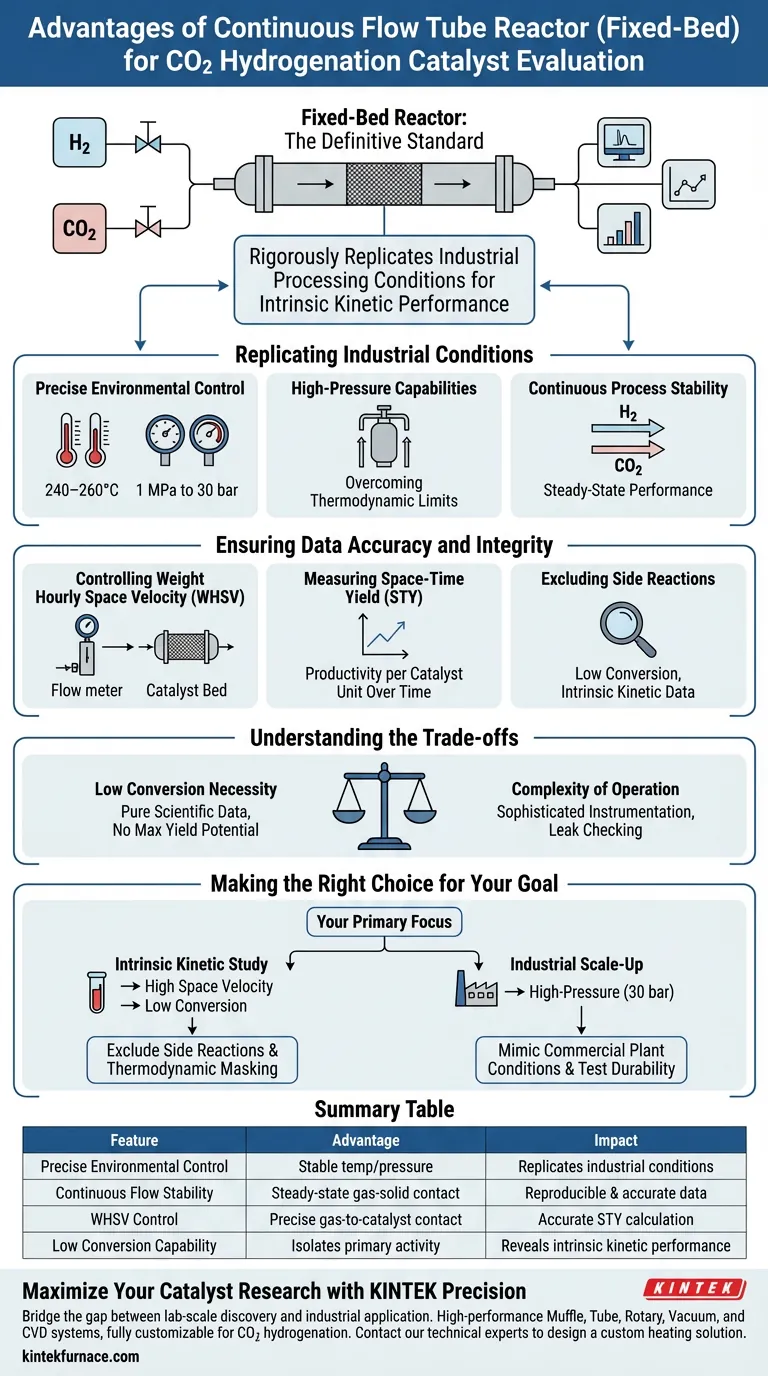

Un réacteur tubulaire à flux continu, également connu sous le nom de réacteur à lit fixe, sert de norme définitive pour l'évaluation des performances des catalyseurs en reproduisant rigoureusement les conditions de traitement industrielles. En permettant une régulation précise de la température et de la pression tout en maintenant un flux constant de réactifs, ce système permet la mesure précise de métriques critiques telles que le rendement spatio-temporel (STY) et la sélectivité des produits.

Idée clé : La valeur principale de ce réacteur réside dans sa capacité à isoler les performances cinétiques intrinsèques du catalyseur. En fonctionnant sous haute pression avec un flux continu, il filtre efficacement le bruit de l'équilibre thermodynamique et des réactions secondaires complexes, fournissant des données directement transposables aux applications industrielles.

Reproduction des conditions industrielles

Contrôle environnemental précis

Pour prédire le comportement d'un catalyseur dans une usine commerciale, vous devez simuler cet environnement en laboratoire. Les réacteurs à lit fixe excellent dans le maintien de températures (par exemple, 240–260°C) et de pressions spécifiques et stables.

Capacités de haute pression

Alors que les évaluations de base peuvent avoir lieu à 1 MPa, les systèmes avancés équipés de contrôleurs haute pression peuvent atteindre 30 bars. Ceci est essentiel pour des procédés tels que la synthèse du méthanol, où le dépassement des limites d'équilibre thermodynamique nécessite une pression significative.

Stabilité du processus continu

Contrairement aux réacteurs discontinus, ces systèmes permettent aux gaz réactifs (H2 et CO2) de circuler en continu. Cette stabilité garantit que les données collectées représentent les performances à l'état d'équilibre plutôt qu'un moment transitoire d'un cycle de réaction.

Assurer l'exactitude et l'intégrité des données

Contrôle de la vitesse spatiale horaire pondérée (WHSV)

La configuration à flux continu permet aux chercheurs de dicter la vitesse spatiale horaire pondérée (WHSV) exacte. Cette métrique contrôle la quantité de gaz passant sur un poids spécifique de catalyseur par heure, assurant un contact gaz-solide approfondi et reproductible.

Mesure du rendement spatio-temporel (STY)

Étant donné que le débit et le volume du catalyseur sont fixes, vous pouvez calculer avec précision le rendement spatio-temporel (STY). Il s'agit d'une mesure vitale de la productivité, déterminant la quantité de produit générée par unité de catalyseur sur une période donnée.

Exclusion des réactions secondaires

En combinant une vitesse spatiale élevée avec une pression précise, les chercheurs peuvent évaluer les catalyseurs à faibles taux de conversion. Cette technique est essentielle car elle mesure l'activité primaire du catalyseur tout en excluant efficacement l'influence de réactions secondaires complexes ou d'états d'équilibre qui faussent les résultats.

Comprendre les compromis

La nécessité de la « faible conversion »

Pour obtenir les données cinétiques les plus précises (sélectivité intrinsèque), ces réacteurs doivent souvent fonctionner à de faibles niveaux de conversion. Bien que cela produise des données scientifiques pures, cela ne démontre pas immédiatement le potentiel de rendement maximal du catalyseur sans modélisation supplémentaire.

Complexité de l'opération

L'obtention d'un contact gaz-solide stable et le maintien de hautes pressions (jusqu'à 30 bars) nécessitent des instruments sophistiqués. Contrairement aux configurations plus simples, ces réacteurs exigent des vérifications d'étanchéité rigoureuses et un étalonnage précis des débits pour éviter les données erronées.

Faire le bon choix pour votre objectif

Pour maximiser la valeur d'un réacteur tubulaire à flux continu, alignez vos paramètres de fonctionnement sur vos objectifs de recherche spécifiques.

- Si votre objectif principal est l'étude cinétique intrinsèque : Travaillez à vitesse spatiale élevée et faible conversion pour exclure les réactions secondaires et le masquage thermodynamique.

- Si votre objectif principal est la mise à l'échelle industrielle : Utilisez les capacités de haute pression (jusqu'à 30 bars) pour imiter les conditions de l'usine commerciale et tester la durabilité du catalyseur.

En fin de compte, le réacteur à lit fixe est le pont entre la chimie théorique et l'application pratique, transformant les données expérimentales brutes en connaissances de processus industriels évolutives.

Tableau récapitulatif :

| Caractéristique | Avantage pour l'évaluation des catalyseurs | Impact sur la recherche |

|---|---|---|

| Contrôle environnemental précis | Température (240–260°C) et pression (jusqu'à 30 bars) stables | Reproduit les conditions à l'échelle industrielle |

| Stabilité du flux continu | Maintient un contact gaz-solide à l'état d'équilibre | Assure des données reproductibles et précises |

| Contrôle WHSV | Détermine le temps de contact gaz/catalyseur précis | Permet un calcul précis du rendement spatio-temporel (STY) |

| Capacité de faible conversion | Isole l'activité primaire des réactions secondaires | Révèle les performances cinétiques intrinsèques |

Maximisez votre recherche sur les catalyseurs avec la précision KINTEK

Comblez le fossé entre la découverte à l'échelle du laboratoire et l'application industrielle. Soutenu par la R&D et la fabrication d'experts, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses de l'hydrogénation du CO2 et des tests de catalyseurs haute pression. Que vous ayez besoin d'un contrôle de débit précis ou d'une stabilité robuste à haute température, nos fours de laboratoire offrent la précision que votre recherche mérite.

Prêt à faire évoluer vos résultats ? Contactez nos experts techniques dès aujourd'hui pour concevoir une solution de chauffage personnalisée, adaptée à vos besoins de recherche uniques.

Guide Visuel

Références

- Seyed Alireza Vali, Antoni Sánchez. Biochar-supported highly dispersed ultrasmall Cu/ZnO nanoparticles as a highly efficient novel catalyst for CO2 hydrogenation to methanol. DOI: 10.18331/brj2025.12.2.3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi un four tubulaire haute performance est-il requis pour l'activation chimique ? Obtenez un contrôle précis des pores à 700°C

- Pourquoi un four tubulaire à haute température est-il requis pour le traitement de l'alliage CrFeNi ? Assurer la stabilité microstructurale monophasée

- Quel rôle le four tubulaire à haute température joue-t-il dans l'expansion des pores du graphène poreux ? Ingénierie des matériaux par des experts

- Quelles sont les méthodes de traitement des eaux usées à l'aide d'un four tubulaire ?Solutions thermiques efficaces pour les effluents industriels

- Pourquoi utiliser un four tubulaire pour le traitement thermique du TiO2–TiN/S ? Obtenir une infusion de soufre et une pureté parfaites

- Quels facteurs influencent le prix d'un four à tubes sous vide ? Principaux moteurs et conseils d'investissement judicieux

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four électrique horizontal assure-t-il un contrôle thermique précis ? Obtenez une stabilité de température supérieure pour votre laboratoire