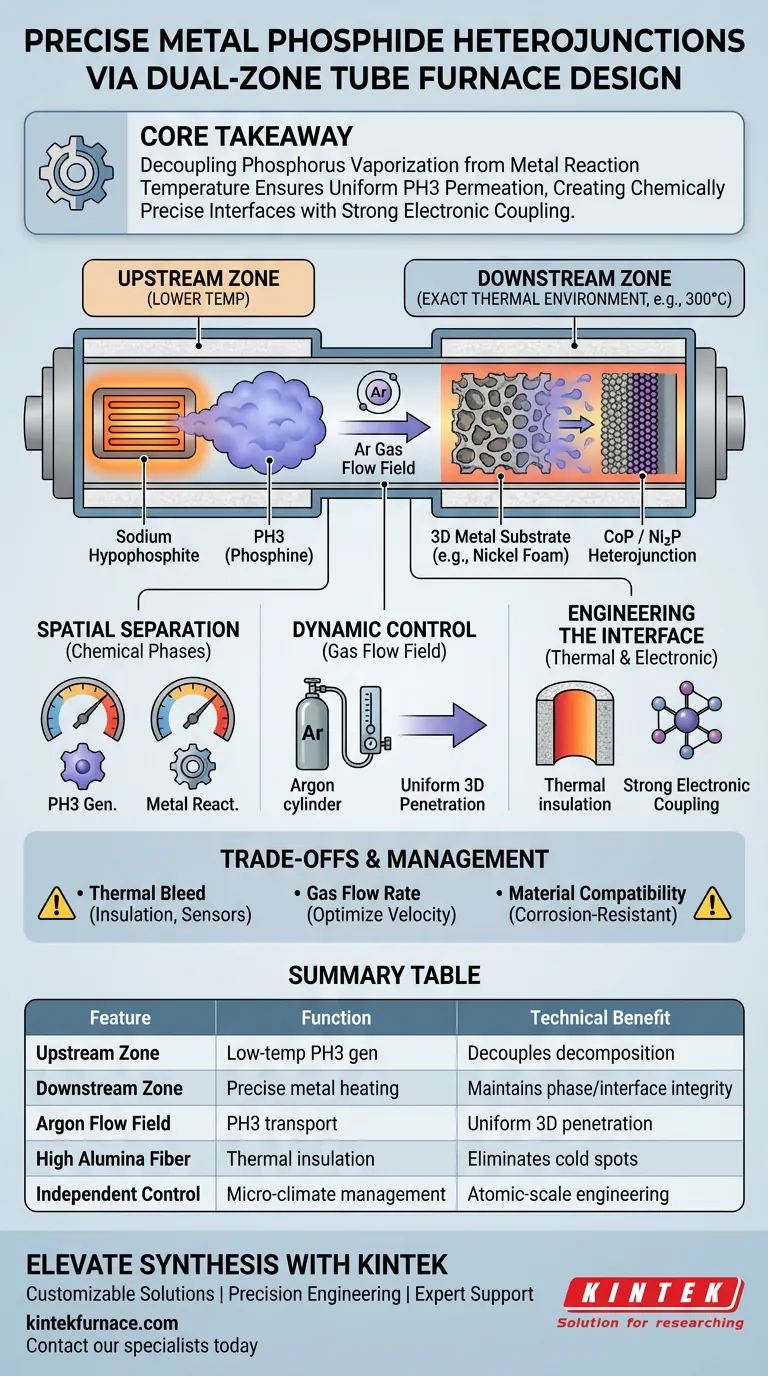

La conception d'un four tubulaire à double zone facilite la conversion précise des phosphures métalliques en découplant la vaporisation de la source de phosphore de la température de réaction du précurseur métallique. Cette séparation spatiale permet à la zone amont de décomposer l'hypophosphite de sodium en gaz phosphine ($PH_3$) réactif à une température plus basse, tandis que la zone aval maintient l'environnement thermique exact requis pour la formation in situ de l'hétérojonction.

Idée clé : Un système à double zone crée des microclimats thermiques indépendants qui garantissent que le gaz $PH_3$ imprègne uniformément le substrat métallique 3D, résultant en une interface d'hétérojonction chimiquement précise avec un fort couplage électronique.

La logique architecturale du chauffage à double zone

Séparation spatiale des phases chimiques

Dans une configuration à double zone, la zone amont agit comme le générateur de gaz. En chauffant indépendamment l'hypophosphite de sodium, le système assure une libération constante et contrôlée de $PH_3$ sans exposer prématurément les précurseurs métalliques à une chaleur élevée.

La zone aval abrite le précurseur d'hydroxyde métallique et le substrat, tel que la mousse de nickel. Cette séparation garantit que le substrat métallique ne rencontre la source de phosphore qu'une fois la température de réaction idéale atteinte.

Contrôle dynamique du champ d'écoulement gazeux

Le four utilise un champ d'écoulement de gaz argon stable pour transporter le gaz $PH_3$ généré. Ce gaz porteur assure que le phosphore réactif est délivré à un débit constant au site de réaction aval.

La conception facilite la pénétration uniforme du $PH_3$ dans les structures tridimensionnelles de matériaux tels que la mousse de nickel. Cela conduit à une conversion « in situ » où les précurseurs et le substrat sont transformés simultanément en $CoP$ et $Ni_2P$.

Ingénierie de l'interface d'hétérojonction

Isolation et distribution thermique précises

La chambre est généralement doublée de fibres de haute alumine pour une isolation thermique supérieure. Cela minimise les pertes de chaleur et permet au four de maintenir un environnement précis de $300^\circ C$, ce qui est essentiel pour la stabilité de la phase phosphure métallique.

Équipé de chauffages tout autour, le système assure une distribution uniforme de la température dans le tube. Cette uniformité empêche les « points froids » qui pourraient causer une conversion incomplète ou des défauts structurels à l'interface de l'hétérojonction.

Faciliter un fort couplage électronique

En contrôlant précisément les zones de température, le système permet la construction d'une interface d'hétérojonction à l'échelle microscopique. Cette précision conduit à des effets de couplage électronique forts entre les différentes phases de phosphure métallique.

Ces effets de couplage sont essentiels pour les performances du matériau, car ils optimisent la structure électronique pour des applications telles que l'électrocatalyse. La conception à double zone est l'outil principal pour réaliser ce niveau d'ingénierie à l'échelle atomique.

Comprendre les compromis et les défis

La complexité des gradients thermiques

La gestion de deux zones de température distinctes dans un seul tube peut entraîner un saignement thermique, où la chaleur de la zone la plus chaude migre vers la zone la plus froide. Cela nécessite une isolation sophistiquée et un placement précis des capteurs pour éviter que la source de phosphore ne se décompose trop rapidement.

Gestion du flux de gaz

Si le débit d'argon est trop élevé, le gaz $PH_3$ peut passer trop rapidement devant le précurseur métallique pour une conversion complète. Inversement, un débit trop faible peut entraîner une accumulation de gaz sous-produits, qui peuvent contaminer l'interface de l'hétérojonction.

Compatibilité des matériaux

La nature corrosive du gaz $PH_3$ exige que le tube et les composants internes soient très résistants aux attaques chimiques. Maintenir l'intégrité du réacteur tubulaire à puits fixe sur plusieurs cycles à haute température est un défi de maintenance persistant.

Comment appliquer cela à votre recherche ou production

Pour maximiser l'efficacité de votre processus de phosphuration à double zone, envisagez les approches stratégiques suivantes :

- Si votre objectif principal est la pureté de phase : Priorisez le calibrage de la zone amont pour garantir que l'hypophosphite de sodium se décompose à un rythme correspondant à la capacité d'absorption de votre précurseur métallique.

- Si votre objectif principal est l'intégrité structurelle 3D : Optimisez la vitesse du flux d'argon pour garantir que le $PH_3$ atteigne les pores internes de substrats à haute surface spécifique comme la mousse de nickel sans causer de déformation physique.

- Si votre objectif principal est la force du couplage électronique : Concentrez-vous sur le contrôle précis de la température aval de $300^\circ C$ pour garantir que les phases $CoP$ et $Ni_2P$ forment une interface nette et bien définie.

En maîtrisant le contrôle indépendant de ces deux environnements thermiques, vous pouvez atteindre une précision sans précédent dans la synthèse de matériaux hétérojonctions avancés.

Tableau récapitulatif :

| Caractéristique | Fonction dans la phosphuration | Avantage technique |

|---|---|---|

| Zone amont | Génération de $PH_3$ à basse température | Découple la décomposition de la réaction métallique |

| Zone aval | Chauffage précis du précurseur métallique | Maintient la stabilité de phase et l'intégrité de l'interface |

| Champ d'écoulement d'argon | Milieu de transport pour le $PH_3$ | Assure une pénétration uniforme en 3D des substrats |

| Fibre de haute alumine | Isolation thermique | Élimine les points froids et empêche le saignement thermique |

| Contrôle indépendant | Gestion des microclimats | Permet l'ingénierie à l'échelle atomique des interfaces |

Élevez votre synthèse de matériaux avec KINTEK

Libérez tout le potentiel de votre recherche sur les hétérojonctions avec les systèmes avancés à double zone de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus avec précision pour fournir le contrôle thermique indépendant et la gestion du flux de gaz essentiels aux phosphures métalliques haute performance.

Pourquoi choisir KINTEK ?

- Solutions personnalisables : Configurations sur mesure pour des besoins de recherche uniques.

- Ingénierie de précision : Obtenez des interfaces nettes et de forts couplages électroniques.

- Support d'experts : Équipement spécialisé pour les applications à haute température en laboratoire et industrielles.

Contactez nos spécialistes dès aujourd'hui pour découvrir comment nos systèmes de fours personnalisables peuvent améliorer la précision et l'efficacité de votre laboratoire.

Guide Visuel

Références

- Zhong Li, Xiaochen Dong. Reversing the Interfacial Electric Field in Metal Phosphide Heterojunction by Fe‐Doping for Large‐Current Oxygen Evolution Reaction. DOI: 10.1002/advs.202308477

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la fonction d'un four tubulaire dans le recuit de catalyseurs ? Débloquez les structures ordonnées L10 pour des performances optimales

- Quelle est l'application d'un four à résistance tubulaire haute température dans l'étude des revêtements d'alliages à haute entropie ? | KINTEK

- Quel est le but de l'installation d'un filtre à manches à la sortie d'un four à tube tombant ? Assurer la précision et la sécurité du laboratoire

- Quelles sont les caractéristiques qui améliorent l'efficacité thermique des fours tubulaires à fente ? Améliorez les performances avec des éléments de conception clés

- Comment un appareil d'allumage par impulsion est-il utilisé pour les explosions de nuages de charbon ? Maîtriser les tests MAIT avec les fours Godbert-Greenwald

- Quel est le but du maintien d'un débit d'argon spécifique dans un four tubulaire ? Optimiser la synthèse de composites LFP/C

- Pourquoi l'encapsulation sous vide poussé dans des tubes de quartz est-elle nécessaire ? Assurer la précision pour les composites Sn-Ag-Bi-Se-Te

- Quel rôle joue un four tubulaire dans un système d'adsorption à lit fixe ? Guide d'évaluation des performances Se/PPS