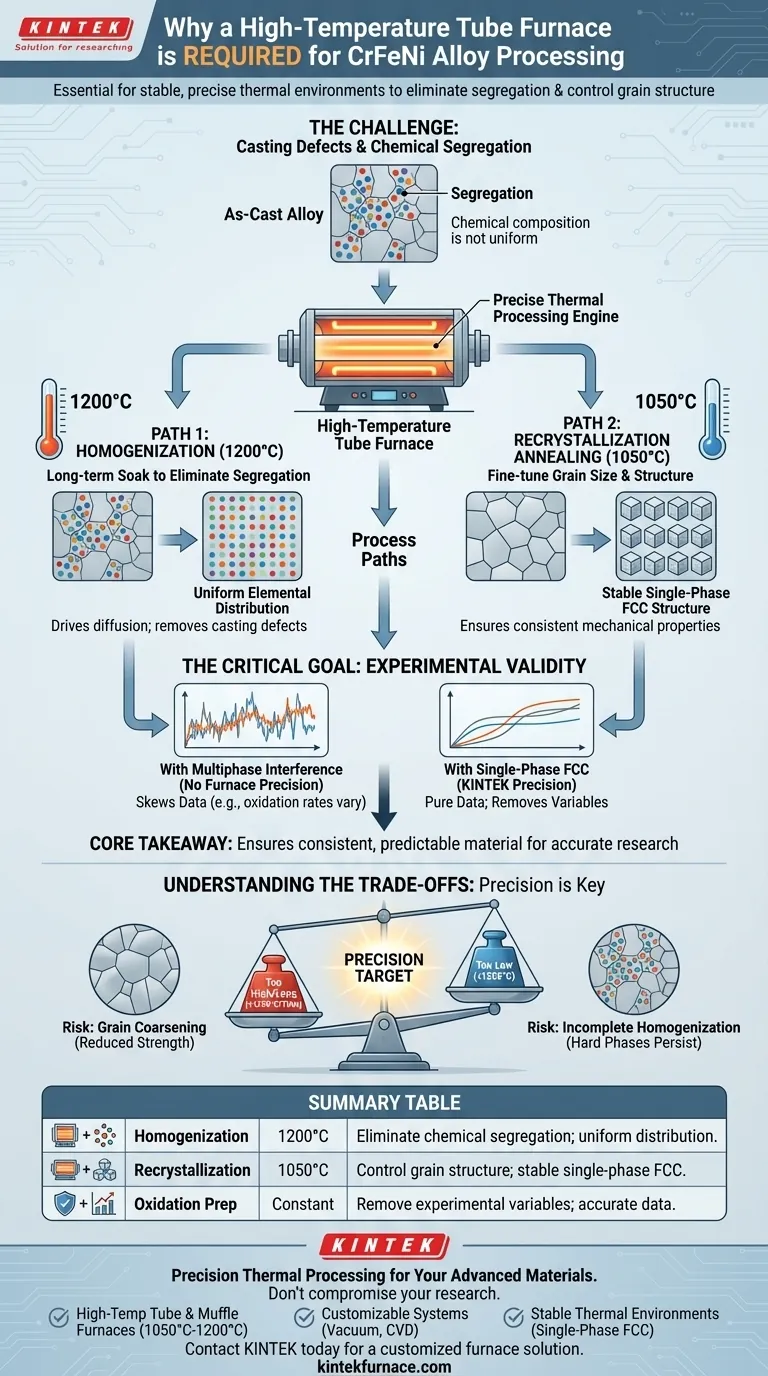

Un four tubulaire à haute température est essentiel pour le traitement des alliages à entropie moyenne CrFeNi car il fournit l'environnement thermique stable et précis requis pour éliminer la ségrégation chimique et contrôler la structure des grains. Plus précisément, il permet l'homogénéisation à 1200°C pour éliminer les défauts de coulée et le recuit de recristallisation à 1050°C pour obtenir une microstructure monophasée uniforme.

Point clé La fonction principale du four est d'assurer que l'alliage atteigne une structure stable monophasée cubique à faces centrées (CFc). En éliminant les variations chimiques et les structures multiphasées, le traitement garantit que les expériences ultérieures, telles que l'analyse du comportement à l'oxydation, ne sont pas faussées par des incohérences microstructurales.

Élimination de la ségrégation de la composition chimique

Le défi de la coulée

Lors du processus initial de coulée des alliages CrFeNi, la composition chimique ne se distribue pas de manière parfaitement uniforme. Cela entraîne une "ségrégation", où certains éléments se regroupent plutôt que de se mélanger uniformément dans la matrice.

La solution : l'homogénéisation à haute température

Pour corriger cela, l'alliage nécessite une période de "trempage" prolongée à des températures extrêmement élevées, spécifiquement autour de 1200°C.

Le mécanisme

Le four tubulaire à haute température maintient cette chaleur intense de manière stable sur de longues périodes. Cette énergie thermique entraîne la diffusion, forçant les éléments ségrégés à se disperser jusqu'à ce que le matériau soit chimiquement uniforme.

Obtention de la stabilité microstructurale

Recuit de recristallisation

Après homogénéisation et traitement, l'alliage subit un recuit de recristallisation. La référence principale spécifie une température précise de 1050°C pour cette étape.

Contrôle de la taille des grains

Cette température spécifique permet aux chercheurs d'affiner la taille des grains de l'alliage. Une taille de grain appropriée est essentielle pour définir les propriétés mécaniques et physiques du matériau.

Établissement de la structure monophasée

L'objectif ultime de cette étape de recuit est de produire une structure stable, monophasée, cubique à faces centrées (CFc). Cela transforme l'alliage en un matériau cohérent et prévisible.

Le rôle essentiel de la validité expérimentale

Suppression des variables

Pour la précision scientifique, en particulier dans les expériences comparatives comme les études d'oxydation, le matériau doit être uniforme.

Élimination des interférences multiphasées

Si l'alliage contient des structures multiphasées (mélanges de différentes structures cristallines), ces phases s'oxyderont à des vitesses différentes. Cela crée du "bruit" dans les données.

Assurer des données pures

En utilisant le four pour garantir une structure CFc monophasée, les chercheurs éliminent l'interférence des structures multiphasées. Cela garantit que les comportements observés sont dus aux propriétés intrinsèques de l'alliage, et non à un traitement incohérent.

Comprendre les compromis

Sensibilité à la température

Bien que la chaleur élevée soit nécessaire, la précision est non négociable. Comme on le voit dans des systèmes d'alliages similaires (comme TiAl), des écarts de température mineurs peuvent entraîner des changements drastiques et involontaires dans la teneur en phase.

Risque de grossissement des grains

Si la température est trop élevée ou si le temps de maintien est incontrôlé, la taille des grains peut augmenter excessivement (grossissement). Bien que cela dissolve les phases secondaires, cela peut avoir un impact négatif sur la limite d'élasticité.

Risque d'homogénéisation incomplète

Inversement, si la température fluctue en dessous de la cible de 1200°C, la ségrégation chimique peut persister. Cela se traduit par la persistance de phases "dures" ou de structures squelettiques dans la matrice, compromettant la plasticité de l'alliage et sa validité pour les tests.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la recherche sur l'oxydation : Privilégiez l'étape de recuit à 1050°C pour garantir une structure CFc monophasée, éliminant les interférences multiphasées dans vos données.

- Si votre objectif principal est l'uniformité mécanique : Privilégiez le trempage d'homogénéisation à 1200°C pour éliminer complètement la ségrégation chimique et les défauts de coulée.

Le succès dépend de l'utilisation de la précision du four pour équilibrer la dissolution des défauts par rapport au risque de grossissement microstructural.

Tableau récapitulatif :

| Étape du processus | Température | Objectif principal | Résultat microstructural |

|---|---|---|---|

| Homogénéisation | 1200°C | Éliminer la ségrégation chimique | Distribution élémentaire uniforme ; élimine les défauts de coulée |

| Recristallisation | 1050°C | Contrôler la structure des grains | Structure CFc monophasée stable ; propriétés mécaniques cohérentes |

| Préparation à l'oxydation | Chaleur constante | Supprimer les variables expérimentales | Empêche les interférences multiphasées pour une analyse de données précise |

Traitement thermique de précision pour vos matériaux avancés

Ne laissez pas la ségrégation chimique ou les structures de grains incohérentes compromettre vos données de recherche. KINTEK fournit des fours à haute température haute performance conçus pour les exigences rigoureuses du traitement des alliages à entropie moyenne.

Soutenus par une R&D et une fabrication expertes, nous offrons :

- Fours tubulaires et mufflés à haute température : Parfaits pour un recuit et une homogénéisation précis à 1050°C-1200°C.

- Systèmes personnalisables : Systèmes sous vide, CVD et rotatifs sur mesure pour répondre à vos spécifications matérielles uniques.

- Environnements thermiques stables : Éliminez les interférences multiphasées et assurez une structure CFc monophasée uniforme à chaque fois.

Prêt à améliorer vos expériences en science des matériaux ? Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée !

Guide Visuel

Références

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four tubulaire dans un système d'adsorption à lit fixe ? Guide d'évaluation des performances Se/PPS

- Qu'est-ce qu'un four à trois zones ? La clé d'une uniformité de température supérieure

- Comment l'utilisation d'un four tubulaire améliore-t-elle les matériaux cellulose-amine ? Libérez une porosité et une surface spécifiques supérieures

- Quelle est la taille maximale d'échantillon que le four tubulaire 3 zones peut accueillir ? Optimisation pour le chauffage uniforme et le dépôt chimique en phase vapeur (CVD)

- Quelle est la fonction du traitement de recuit dans un four à quartz à haute température ? Optimisation des vitrocéramiques

- Comment la conception d'un four tubulaire à double zone facilite-t-elle la conversion précise des phosphures métalliques ? Optimisation des hétérojonctions

- Quel rôle joue un four tubulaire de laboratoire dans le recuit de l'acier à faible teneur en carbone ? Précision thermique pour les nanocomposites

- Comment un cric de laboratoire manuel contribue-t-il à la précision du processus dans les fours à tube fendu ? Obtenez un alignement parfait