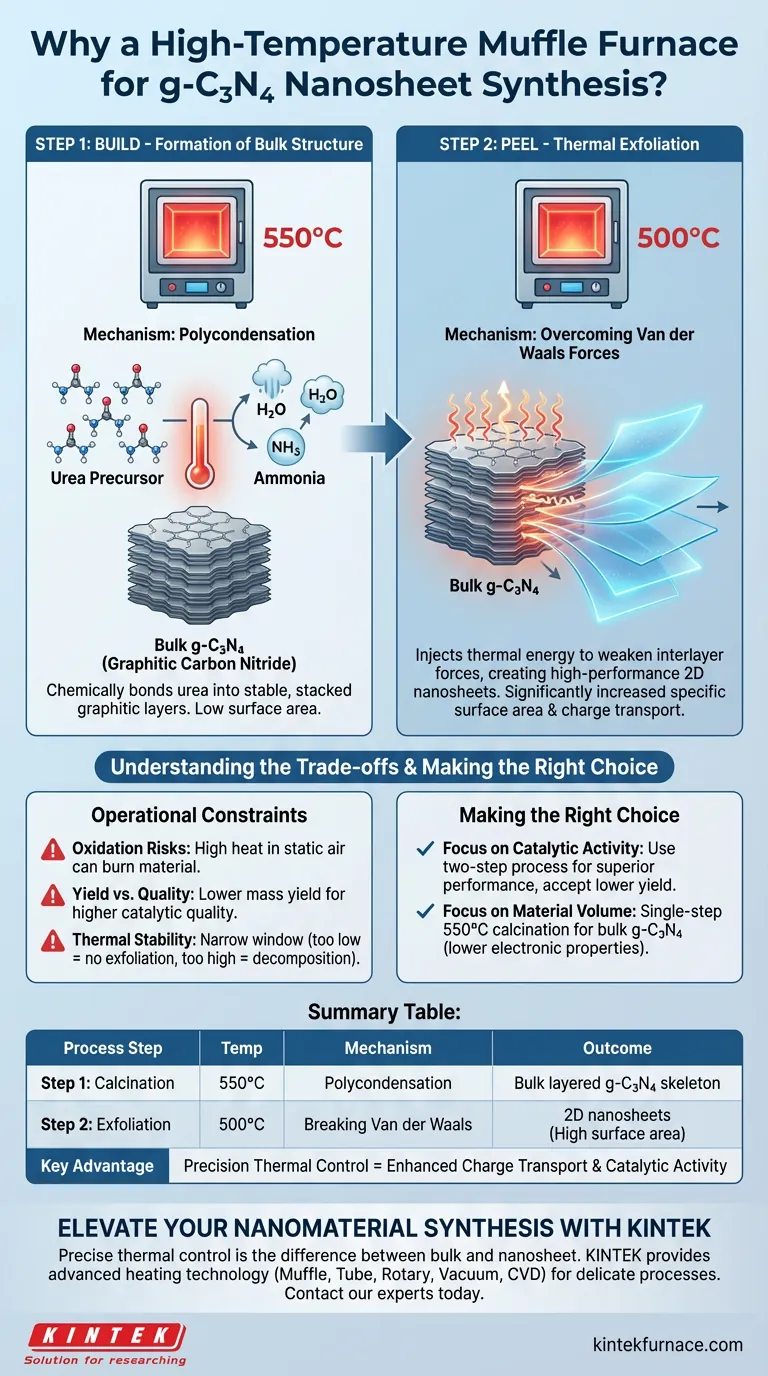

Le rôle principal d'un four à moufle haute température dans ce contexte est de faciliter un mécanisme de "construction et d'épluchage" qui transforme les précurseurs bruts en nanosheets 2D haute performance.

Plus précisément, le four crée un environnement thermique stable pour deux phases distinctes : premièrement, le collage chimique de l'urée en une structure lamellaire en vrac à 550°C, et deuxièmement, l'exfoliation physique de ces couches à 500°C pour augmenter considérablement la surface spécifique et l'efficacité du transport de charge.

Le message clé Le traitement thermique en deux étapes utilise le four à moufle non seulement pour la synthèse, mais aussi pour la modification structurelle. En contrôlant précisément l'énergie thermique, vous effectuez d'abord la réaction chimique pour créer un squelette graphitique, puis utilisez une phase de chauffage secondaire pour surmonter les forces de van der Waals, affinant ainsi le matériau en nanosheets hautement actives.

Étape 1 : Formation de la structure en vrac

La première phase du processus est strictement chimique. Elle repose sur le four à moufle pour fournir un environnement à haute température (généralement 550°C) afin de faciliter la polycondensation.

Création du squelette

À ce stade, le four chauffe le précurseur (communément l'urée) pour induire une réaction chimique. L'énergie thermique amène les molécules précurseurs à se lier, libérant de l'ammoniac et d'autres gaz.

La structure résultante

Ce processus construit une structure de "graphitic carbon nitride" (g-C3N4) en vrac. Ce matériau est composé de couches empilées, similaires au graphite. Bien que stable, cette forme en vrac a une surface spécifique relativement faible, ce qui limite ses performances catalytiques.

Étape 2 : Exfoliation thermique

La deuxième étape est la raison déterminante de la méthodologie "en deux étapes". Le matériau est soumis à un traitement thermique secondaire, souvent à une température légèrement inférieure (500°C).

Surmonter les forces de van der Waals

Les couches du g-C3N4 en vrac sont maintenues ensemble par de faibles forces de van der Waals. Le second traitement thermique injecte suffisamment d'énergie thermique pour affaiblir et surmonter ces forces sans décomposer les couches individuelles.

L'effet d'amincissement

Lorsque ces forces inter-couches se brisent, la structure en vrac "s'épluche" ou s'exfolie. Cela transforme le matériau épais et empilé en nanosheets 2D ultra-minces.

Améliorations des performances

Ce changement structurel est essentiel pour la fonctionnalité. Le processus d'amincissement augmente considérablement la surface spécifique, fournissant plus de sites actifs pour les réactions. De plus, la distance de diffusion plus courte dans les nanosheets améliore l'efficacité du transport des charges photogénérées.

Comprendre les compromis

Bien que le four à moufle haute température soit efficace pour cette synthèse, il est important de comprendre les contraintes opérationnelles et les pièges potentiels.

Risques d'oxydation

Les fours à moufle fonctionnent généralement dans de l'air statique. Dans un processus en deux étapes, une exposition prolongée à une chaleur élevée dans un environnement riche en oxygène peut entraîner une oxydation excessive ou une "brûlure" du matériau si la température n'est pas strictement contrôlée.

Rendement vs Qualité

L'exfoliation thermique est un processus soustractif. Bien qu'elle crée des nanosheets de haute qualité, elle entraîne souvent un rendement massique inférieur par rapport au matériau de départ en vrac. Vous échangez la quantité de matériau contre une qualité catalytique nettement supérieure.

Stabilité thermique

La fenêtre d'exfoliation est étroite. Si la température secondaire est trop basse (par exemple, <400°C), l'exfoliation peut ne pas se produire. Si elle est trop élevée (proche du point de décomposition), le cadre graphitique lui-même peut s'effondrer.

Faire le bon choix pour votre objectif

La décision d'utiliser un traitement thermique en deux étapes dans un four à moufle dépend des exigences spécifiques de votre application finale.

- Si votre objectif principal est de maximiser l'activité catalytique : Utilisez le processus en deux étapes pour générer des nanosheets, en acceptant un rendement plus faible au profit d'un transport de charge et d'une surface spécifiques supérieurs.

- Si votre objectif principal est le volume de matériau : Une calcination en une seule étape à 550°C est suffisante pour produire du g-C3N4 en vrac, bien qu'il manque des propriétés électroniques améliorées des nanosheets.

En fin de compte, le four à moufle agit comme un outil de précision qui convertit l'énergie thermique en raffinement structurel, transformant un composé chimique standard en un nanomatériau fonctionnel haute performance.

Tableau récapitulatif :

| Étape du processus | Température | Mécanisme principal | Résultat structurel |

|---|---|---|---|

| Étape 1 : Calcination | 550°C | Polycondensation | Formation du squelette de g-C3N4 lamellaire en vrac |

| Étape 2 : Exfoliation | 500°C | Rupture des forces de van der Waals | Amincissement en nanosheets 2D avec une grande surface spécifique |

| Avantage clé | - | Contrôle thermique de précision | Transport de charge et activité catalytique améliorés |

Élevez votre synthèse de nanomatériaux avec KINTEK

Le contrôle thermique précis fait la différence entre un matériau en vrac et une nanosheet 2D haute performance. KINTEK fournit la technologie de chauffage avancée nécessaire pour maîtriser des processus délicats comme l'exfoliation thermique et la polycondensation.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos besoins spécifiques de recherche ou de production. Que vous optimisiez les rendements de g-C3N4 ou que vous développiez des catalyseurs de nouvelle génération, nos fours haute température offrent l'uniformité et la stabilité dont vos matériaux ont besoin.

Prêt à affiner vos résultats ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Qiuyu Chen, Rongzhi Chen. Facilitated Unidirectional Electron Transmission by Ru Nano Particulars Distribution on MXene Mo2C@g-C3N4 Heterostructures for Enhanced Photocatalytic H2 Evolution. DOI: 10.3390/molecules29071684

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi une rampe de température programmable est-elle essentielle dans le fonctionnement des fours muflés pour les précurseurs de nanomatériaux ?

- Comment un four à moufle haute température facilite-t-il la formation de la structure semi-conductrice Sr2TiO4 ?

- Pourquoi le recuit à haute température dans un four à moufle est-il essentiel pour les cathodes en graphène sérigraphiées ?

- Qu'est-ce qui constitue la chambre de travail d'un four à résistance de type boîte ? Découvrez les composants essentiels pour des opérations à haute température efficaces

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment les régulateurs de température et les fours électriques facilitent-ils différents modes de pyrolyse dans les systèmes de recherche ?

- Quels sont les composants clés d'un four à moufle tel qu'illustré dans son diagramme ? Découvrez son architecture centrale

- Comment un four à moufle est-il utilisé dans la préparation de matériaux carbonés dérivés de la L-valine ? Maîtriser la carbonisation