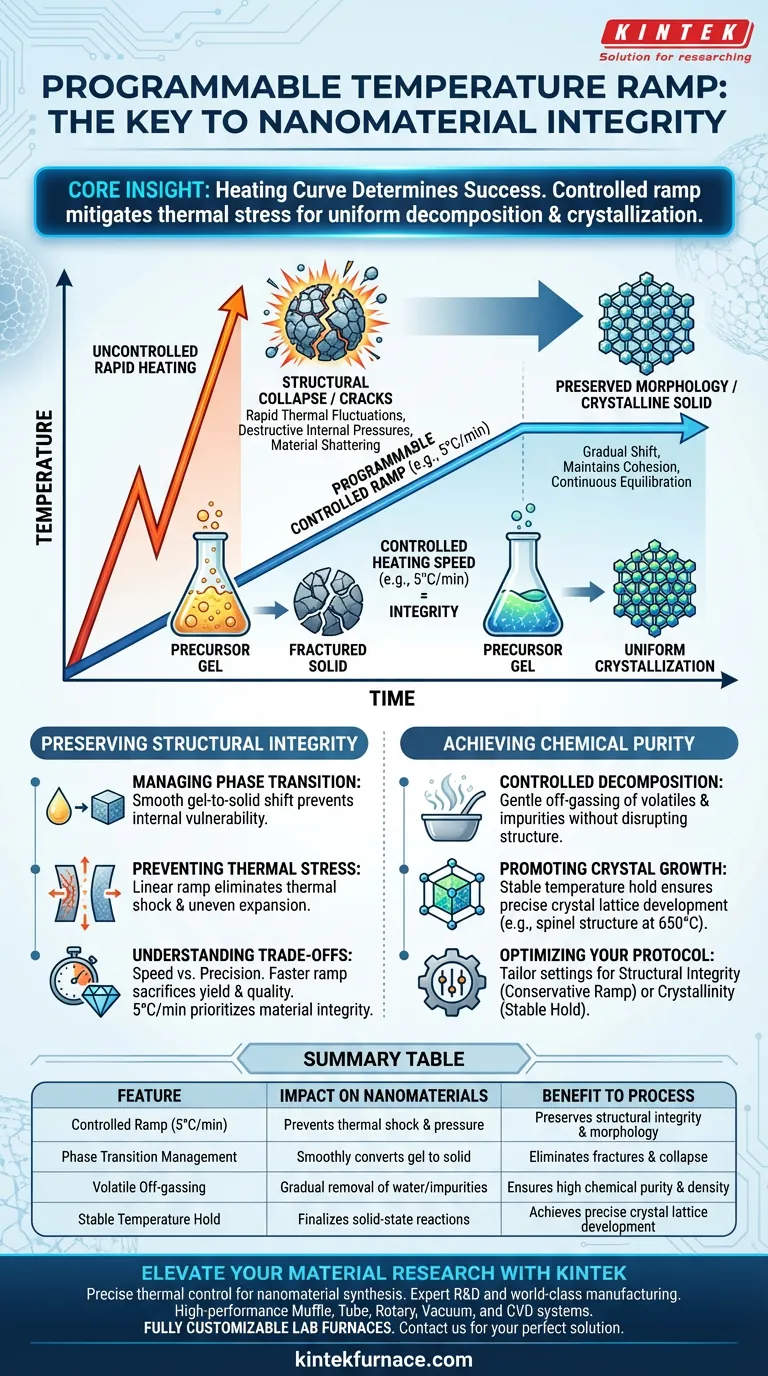

Une rampe de température programmable est essentielle pour préserver l'intégrité structurelle des précurseurs de nanomatériaux pendant le traitement thermique. En imposant une vitesse de chauffage contrôlée, telle que 5 °C par minute, vous évitez les fluctuations thermiques rapides qui entraînent des pressions internes destructrices. Ce contrôle est le seul moyen de naviguer avec succès dans la transition délicate d'un gel précurseur à un solide cristallin sans provoquer l'effondrement du matériau.

Idée clé : La différence entre une nanostructure de haute qualité et un lot raté réside souvent dans la courbe de chauffage. Une rampe programmable atténue le stress thermique, permettant au matériau de se décomposer et de cristalliser uniformément plutôt que de se briser sous la pression des changements rapides de température.

Préservation de l'intégrité structurelle

Gestion de la transition de phase

Le traitement des nanomatériaux implique souvent la conversion d'un gel précurseur en un solide. Il s'agit d'une transformation physique importante qui crée une vulnérabilité au sein du matériau.

Si cette transition se produit trop rapidement, le matériau ne peut pas s'adapter à son nouvel état. Une rampe programmable garantit que ce changement se produit progressivement, maintenant la cohésion interne du matériau.

Prévention du stress thermique

Un chauffage rapide provoque une expansion inégale et des pressions internes. Lorsque la température crée un stress à l'intérieur du matériau, la nanostructure délicate peut se fracturer ou s'effondrer complètement.

En utilisant un taux de montée en température constant (par exemple, 5 °C/min), vous éliminez le choc thermique qui conduit à ces défaillances structurelles. Cette augmentation linéaire permet au matériau de s'équilibrer continuellement pendant le chauffage.

Atteindre la pureté et la définition chimiques

Décomposition contrôlée

Avant que la structure cristalline finale ne se forme, le matériau doit subir une décomposition thermique. Ce processus élimine l'eau résiduelle et les impuretés volatiles piégées dans le précurseur.

Si le four chauffe sans contrôle, ces éléments volatils peuvent se dilater violemment à l'échelle microscopique, détruisant la morphologie. Une rampe contrôlée permet à ces sous-produits de s'évacuer en douceur sans perturber la structure en cours de solidification.

Promotion de la croissance cristalline

L'objectif ultime est d'obtenir un arrangement cristallin spécifique, tel que la structure spinelle cubique standard présente dans les nanoparticules de NiFe2O4 de haute qualité.

Atteindre une température cible stable (par exemple, 650 °C) est nécessaire pour la réaction à l'état solide qui finalise cette structure. Cependant, le *chemin* vers cette température détermine si ces cristaux se forment correctement ou contiennent des défauts.

Comprendre les compromis

Le risque de la vitesse

La principale tentation dans les opérations de four est d'augmenter la vitesse de chauffage pour réduire le temps de traitement.

Cependant, gagner du temps se fait au détriment direct du rendement et de la qualité. Accélérer la rampe au-delà de la tolérance thermique du matériau garantit presque un effondrement structurel ou une formation de phase incomplète.

Le coût de la précision

Inversement, un taux de montée en température lent et très contrôlé prolonge le temps de traitement total et augmente la consommation d'énergie.

Vous devez équilibrer le besoin de perfection structurelle avec l'efficacité opérationnelle. Le taux de 5 °C/min représente une base de référence éprouvée qui privilégie l'intégrité du matériau par rapport à la vitesse.

Optimisation de votre protocole thermique

Pour obtenir les meilleurs résultats avec les précurseurs de nanomatériaux, adaptez les réglages de votre four à vos exigences de qualité spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez un taux de montée en température conservateur (environ 5 °C/min) pour minimiser la pression interne pendant la transition gel-solide.

- Si votre objectif principal est la cristallinité : Assurez-vous que votre protocole comprend une stabilisation à la température de recuit requise (par exemple, 650 °C) pour permettre le développement complet du réseau cristallin.

La cohérence de votre profil de chauffage est le facteur le plus important pour reproduire une morphologie de nanoparticules de haute qualité.

Tableau récapitulatif :

| Caractéristique | Impact sur les nanomatériaux | Avantage pour le processus |

|---|---|---|

| Rampe contrôlée (par exemple, 5 °C/min) | Prévient le choc thermique et la pression interne. | Préserve l'intégrité structurelle et la morphologie. |

| Gestion de la transition de phase | Convertit en douceur le gel précurseur en solide cristallin. | Élimine les fractures et l'effondrement du matériau. |

| Dégazage des volatils | Élimination progressive de l'eau et des impuretés. | Assure une pureté et une densité chimiques élevées. |

| Maintien d'une température stable | Finalise les réactions à l'état solide (par exemple, structures spinelles). | Permet un développement précis du réseau cristallin. |

Élevez votre recherche sur les matériaux avec KINTEK

Un contrôle thermique précis fait la différence entre une percée et un lot raté. Chez KINTEK, nous comprenons la science délicate de la synthèse des nanomatériaux. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD conçus pour répondre aux profils de chauffage les plus rigoureux.

Que vous ayez besoin d'une programmation de rampe personnalisée ou d'un contrôle d'atmosphère spécialisé, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques. Assurez l'intégrité de votre prochaine découverte — contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution de four parfaite.

Guide Visuel

Références

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la calcination du catalyseur Co@BaAl2O4-x ? Étapes clés pour une synthèse de précision

- Comment la performance d'un four de frittage à haute température affecte-t-elle les céramiques xPYNT–PINT ? Clé pour des propriétés optimales

- Quel est le but de l'utilisation d'un four à haute température à 900°C pour les coquilles d'œufs ? Maîtriser la calcination pour la production de CaO

- Quel rôle joue un four à moufle de laboratoire dans la synthèse sol-gel du LNMO ? Optimisation des performances de la cathode

- Quel rôle joue un four à moufle dans la fabrication de NHoHMM ? Maîtriser le décollement à l'état solide avec précision

- Comment un four à moufle contribue-t-il à l'étape de traitement thermique de la synthèse du Mo2S3 ? Chauffage de précision pour les nanostructures P21/m

- En quoi la circulation de l'air et la répartition de la température diffèrent-elles entre les étuves de séchage et les fours à moufle ? Informations clés pour l'efficacité des laboratoires

- Comment un four à moufle industriel facilite-t-il l'activation chimique de l'argile ? Débloquez des zéolithes haute performance