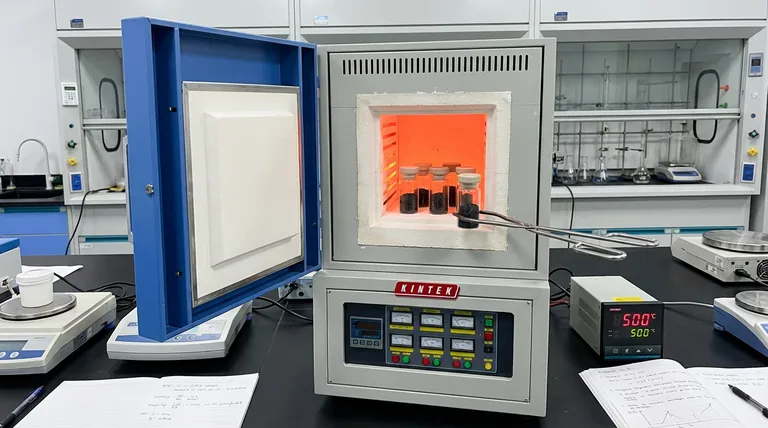

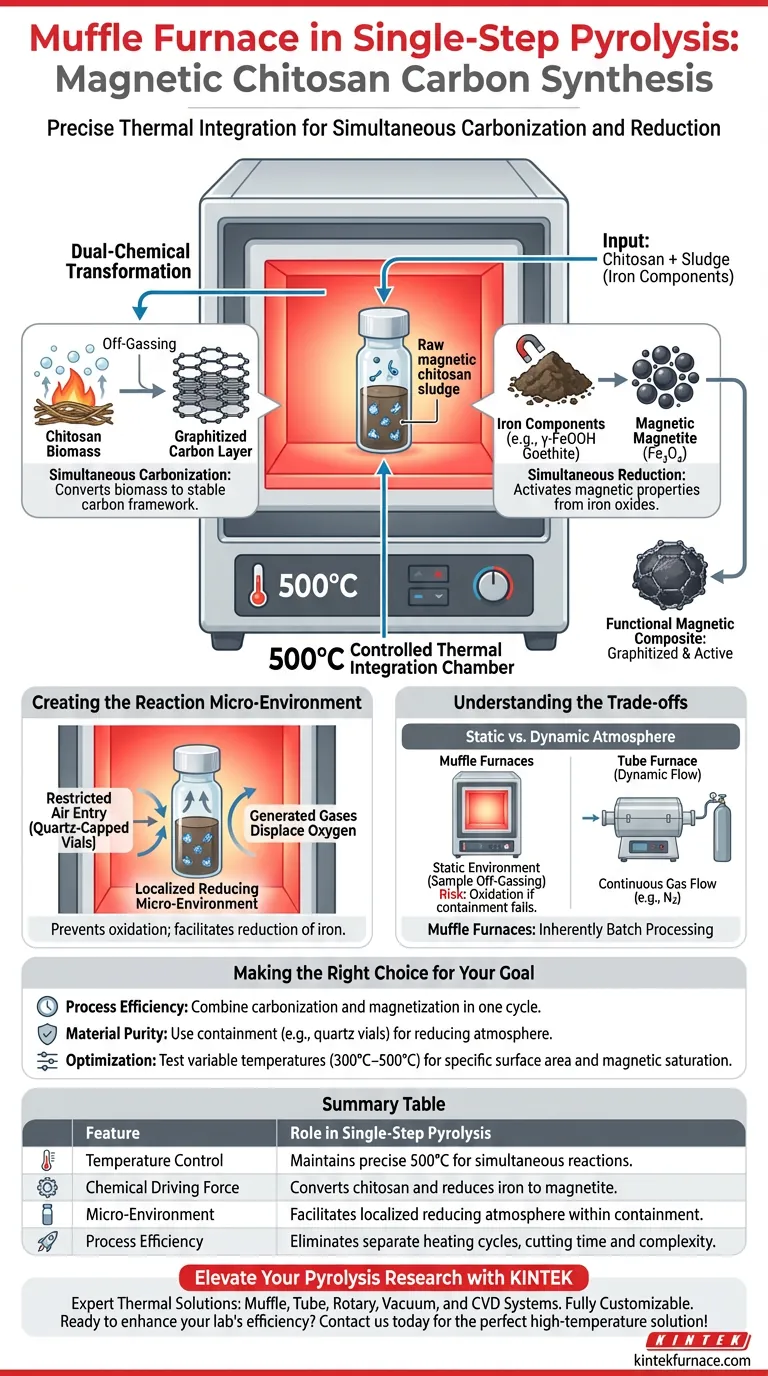

Le four à moufle sert de chambre d'intégration thermique précise requise pour exécuter la pyrolyse en une seule étape du chitosan carboné magnétique.

Il fonctionne non seulement comme un appareil de chauffage, mais comme un réacteur contrôlé qui pilote simultanément deux processus chimiques distincts. En maintenant une température de calcination constante de 500°C, le four permet la carbonisation du chitosan organique tout en forçant simultanément la réduction chimique des composants de fer présents dans les boues. Cette synchronisation permet de créer un matériau composite à la fois graphité et magnétiquement actif sans avoir besoin de plusieurs étapes de traitement.

Point essentiel à retenir La valeur critique du four à moufle réside dans sa capacité à maintenir un environnement thermique qui soutient des mécanismes de réaction simultanés. Il facilite la décomposition de la biomasse en une structure carbonée tout en réduisant les oxydes de fer en magnétite dans un flux de travail unique et intégré, réduisant ainsi efficacement le temps et la complexité du processus.

La double transformation chimique

Carbonisation et réduction simultanées

Le rôle principal du four à moufle est de fournir l'énergie nécessaire pour décomposer les structures organiques complexes.

À une température contrôlée de 500°C, le four décompose le chitosan. Cette décomposition thermique convertit la biomasse brute en une couche de carbone graphité stable.

Activation des propriétés magnétiques

Pendant que la structure carbonée se forme, la chaleur du four entraîne une transformation de phase spécifique dans les composants de fer.

L'énergie thermique induit la réduction de la goethite ($\gamma$-FeOOH) présente dans les boues. Cette réaction convertit la goethite non magnétique en magnétite ($Fe_3O_4$) magnétique. Cela garantit que le produit final n'est pas seulement une coquille de carbone, mais un composite magnétique fonctionnel.

L'importance de l'étape unique

Dans le traitement standard, la carbonisation et la magnétisation peuvent nécessiter des fours ou des cycles de chauffage séparés.

Le four à moufle permet à ces réactions de se produire en une "étape intégrée unique". En gérant soigneusement la vitesse de chauffage et le temps de maintien, le four garantit que la formation de la matrice carbonée et la cristallisation de la magnétite se produisent à l'unisson.

Création du micro-environnement de réaction

Gestion des risques d'oxydation

Un four à moufle standard contient souvent de l'air ambiant, qui brûlerait (oxyderait) normalement la biomasse plutôt que de la carboniser.

Pour éviter cela, le processus utilise souvent des stratégies de confinement, telles que des flacons à bouchon de quartz. Ces flacons agissent comme des chambres de micro-réaction à l'intérieur du four, limitant l'entrée d'air extérieur.

Le rôle des gaz générés

Lorsque le four chauffe le chitosan, la biomasse libère des gaz pendant la décomposition.

En raison de l'environnement restreint (comme les flacons en quartz), ces gaz créent un micro-environnement réducteur localisé. Cela déplace l'oxygène et empêche la structure carbonée de brûler, tout en aidant chimiquement à la réduction du fer dans sa phase magnétique.

Comprendre les compromis

Atmosphère statique vs dynamique

Un four à moufle de type boîte standard fournit un environnement thermique statique.

Contrairement aux fours tubulaires qui permettent un flux de gaz continu (comme l'azote ou l'argon), un four à moufle repose généralement sur le dégazage de l'échantillon lui-même pour créer une zone sans oxygène. Si le confinement (par exemple, le bouchon du flacon) échoue, l'échantillon s'oxydera (brûlera en cendres) plutôt que de se pyrolyser.

Limites du traitement par lots

Les fours à moufle sont intrinsèquement conçus pour le traitement par lots.

Bien qu'excellents pour établir des temps de séjour et des gradients de température optimaux (par exemple, de 250°C à 500°C) pour la recherche, ils sont moins adaptés à la fabrication continue à haut débit par rapport aux fours rotatifs ou aux fours à convoyeur.

Faire le bon choix pour votre objectif

- Si votre objectif principal est l'efficacité du processus : Utilisez le four à moufle pour combiner la carbonisation et la magnétisation en un seul cycle, éliminant ainsi le besoin d'étapes de pré-calcination.

- Si votre objectif principal est la pureté du matériau : Assurez-vous d'utiliser une méthode de confinement (comme des flacons en quartz) dans le four pour créer l'atmosphère réductrice nécessaire et empêcher l'oxydation du squelette carboné.

- Si votre objectif principal est l'optimisation : Utilisez le four à moufle pour tester des températures variables (300°C–500°C) afin de trouver le point exact où la surface spécifique et la saturation magnétique sont maximisées.

Le four à moufle est l'outil qui transforme une synthèse chimique complexe en plusieurs étapes en une réaction thermique gérable en une seule étape.

Tableau récapitulatif :

| Caractéristique | Rôle dans la pyrolyse en une seule étape |

|---|---|

| Contrôle de la température | Maintient précisément 500°C pour la carbonisation et la réduction simultanées. |

| Force motrice chimique | Convertit le chitosan en carbone graphité tout en réduisant le fer en magnétite. |

| Micro-environnement | Facilite une atmosphère réductrice localisée à l'intérieur des flacons de confinement. |

| Efficacité du processus | Élimine le besoin de cycles de chauffage séparés, réduisant le temps et la complexité. |

Élevez votre recherche sur la pyrolyse avec KINTEK

Vous cherchez à optimiser votre synthèse en une seule étape ou votre graphitisation de matériaux ? KINTEK fournit les solutions thermiques de précision requises pour les transformations chimiques complexes.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de laboratoire. Que vous ayez besoin d'un contrôle atmosphérique précis ou de gradients de chauffage spécifiques, nos fours sont conçus pour fournir des résultats constants et de haute pureté.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver la solution haute température parfaite pour vos besoins de recherche uniques !

Guide Visuel

Références

- Huiping Zeng, Dong Li. Facile Preparation of Magnetic Chitosan Carbon Based on Recycling of Iron Sludge for Sb(III) Removal. DOI: 10.3390/su16072788

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles précautions prendre lors de la première utilisation d'un four à moufle ou après un long arrêt ? Assurez un fonctionnement sûr et durable

- Quel rôle joue une étuve à moufle haute performance dans la synthèse de nanoparticules de Co3O4 à partir de gels précurseurs ?

- Quels sont les noms alternatifs pour un four à moufle ? Découvrez les équivalents des fours à chambre et des fours à caisson

- Quelles sont les applications industrielles des fours à moufle dans le traitement thermique ? Solutions de précision pour les industries de haute technologie

- Quelle est la fonction d'un four à moufle de laboratoire pour la transformation de la kaolinite en métakaolin ? Contrôle de précision de la déshydratation

- Quel est le but de l'utilisation d'un four tubulaire ou à moufle pour la calcination de zéolithe ZSM-5 ? Optimisez les performances de votre catalyseur

- Quel est le but de l'utilisation d'un four à moufle pour la calcination des LDH ? Exploiter l'effet mémoire pour la reconstruction avancée

- Quelles considérations s'appliquent à la taille du creuset dans un four à moufle ? Assurer un chauffage optimal et la sécurité