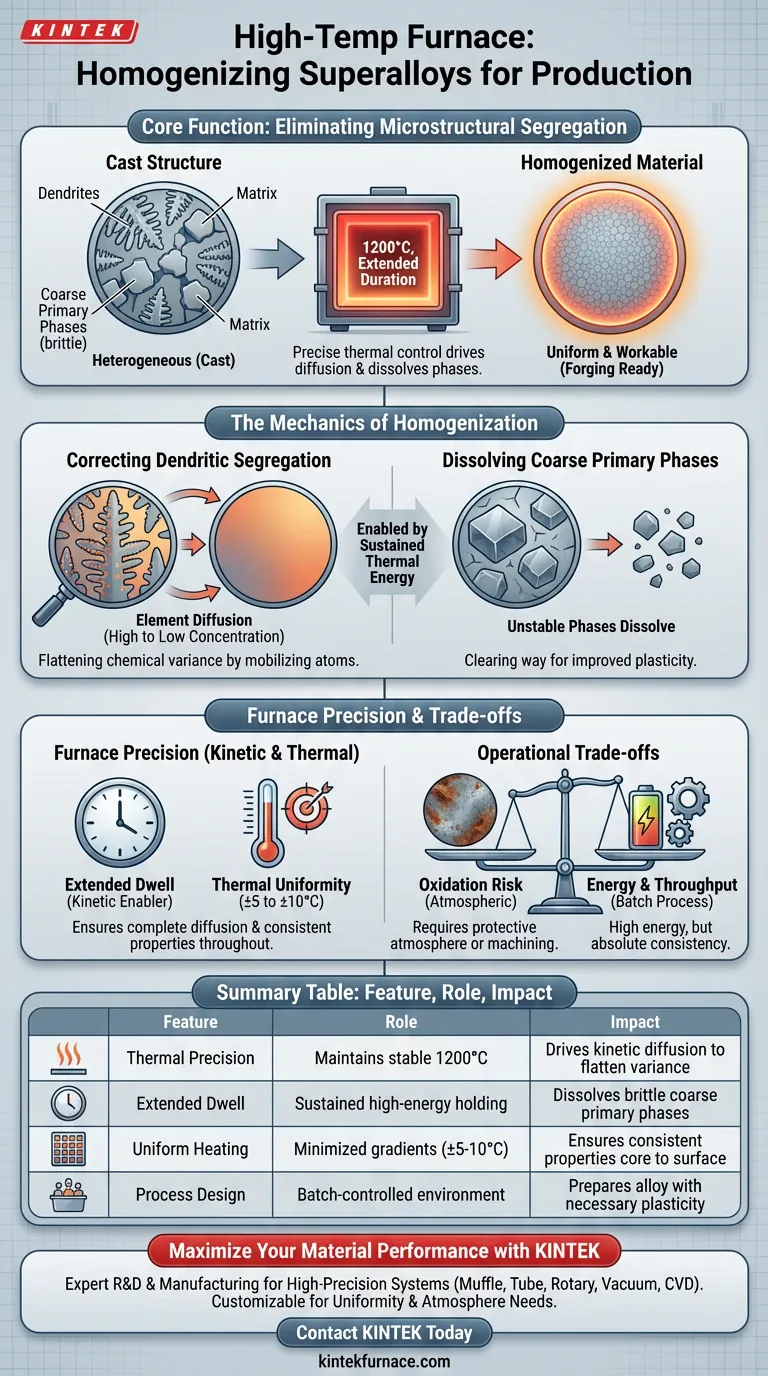

La fonction principale est d'éliminer la ségrégation microstructurale grâce à un contrôle thermique précis. Pendant la phase d'homogénéisation de la production de superalliages, un four à résistance de type boîte à haute température maintient le matériau à environ 1200°C pendant une durée prolongée. Cet environnement thermique soutenu favorise la diffusion des éléments ségrégés, dissout les phases primaires grossières et corrige l'inuniformité de la composition pour garantir que l'alliage soit suffisamment plastique pour le forgeage ultérieur.

En fournissant un environnement stable et à haute énergie, le four permet la diffusion cinétique nécessaire pour transformer une structure de coulée hétérogène en un matériau uniforme et malléable, capable de résister à la déformation.

Les Mécanismes de l'Homogénéisation

Pour comprendre le rôle du four, il faut d'abord comprendre le problème qu'il résout : les incohérences naturelles du processus de coulée.

Correction de la Ségrégation Dendritique

Lorsque les superalliages sont coulés, ils se solidifient en structures arborescentes appelées dendrites. Ce refroidissement rapide crée une inuniformité de composition, où les éléments d'alliage sont répartis de manière inégale entre les bras des dendrites et les espaces entre eux.

Le four à résistance de type boîte fournit l'énergie thermique nécessaire pour mobiliser ces atomes. En maintenant la température à 1200°C, le four force ces éléments ségrégés à diffuser des zones de forte concentration vers les zones de faible concentration, aplatissant ainsi efficacement la variance chimique.

Dissolution des Phases Primaires Grossières

La coulée entraîne souvent la formation de phases primaires grossières — de grandes structures fragiles qui peuvent se fissurer pendant le forgeage.

Le four maintient l'alliage à une température où ces phases deviennent instables. Pendant la période de maintien prolongée, ces structures grossières se dissolvent dans la matrice, ouvrant la voie à une microstructure plus uniforme offrant une plasticité améliorée.

Le Rôle de la Précision du Four

Un four standard ne peut pas obtenir ces résultats ; les capacités spécifiques de la conception à résistance de type boîte sont essentielles au résultat.

Assurer les Conditions Cinétiques

L'homogénéisation est un processus dépendant du temps, régi par la cinétique. Le four agit comme un facilitateur cinétique, maintenant le matériau dans une fenêtre thermique spécifique (par exemple, 1200°C) suffisamment longtemps pour que les atomes à faible mobilité migrent de manière significative.

Sans ce temps de séjour prolongé, la diffusion serait incomplète, laissant une ségrégation « résiduelle » qui compromettrait les propriétés mécaniques de l'alliage.

Garantir l'Uniformité Thermique

Pour que le matériau soit uniforme, la source de chaleur doit être uniforme. Les fours à résistance de type boîte de haute qualité utilisent des dispositions stratégiques d'éléments chauffants et des ventilateurs de circulation pour minimiser les gradients thermiques.

Cette conception atteint généralement une distribution de température dans la plage de ±5 à ±10°C. Cette précision garantit que le cœur de la pièce reçoit le même traitement thermique que la surface, empêchant une croissance de grains inégale ou une homogénéisation incomplète.

Comprendre les Compromis

Bien qu'efficace, le four à résistance de type boîte à haute température présente des considérations opérationnelles spécifiques par rapport à d'autres technologies comme les fours sous vide.

Risque d'Oxydation

Les fours à résistance de type boîte standard fonctionnent souvent sous pression atmosphérique. À 1200°C, les superalliages sont très sensibles à l'oxydation et à la formation de calamine.

À moins que le four ne soit équipé d'un système d'atmosphère protectrice spécifique, la surface de la pièce peut se dégrader, nécessitant une usinage important ultérieurement pour éliminer la couche d'oxyde.

Consommation d'Énergie vs. Rendement

Le maintien de 1200°C pendant des périodes prolongées nécessite un apport d'énergie substantiel.

La conception « boîte » est souvent un processus par lots. Bien que cela permette un excellent contrôle sur un groupe spécifique de pièces, cela crée un goulot d'étranglement par rapport aux fours continus. Vous sacrifiez la vitesse de traitement pour la cohérence microstructurale absolue requise par les superalliages haute performance.

Faire le Bon Choix pour Votre Objectif

L'efficacité de l'homogénéisation dépend de l'alignement des capacités du four avec vos exigences matérielles.

- Si votre objectif principal est la malléabilité pour le forgeage : Assurez-vous que le four peut maintenir strictement 1200°C, car cela maximise la dissolution des phases fragiles qui provoquent des fissures pendant la déformation.

- Si votre objectif principal est la cohérence des pièces : Privilégiez les fours dotés de ventilateurs de circulation avancés et d'un placement d'éléments pour garantir la norme d'uniformité de ±5-10°C.

- Si votre objectif principal est la finition de surface : Tenez compte des limites d'un four à boîte standard en matière d'oxydation et évaluez si une atmosphère protectrice ou une alternative sous vide est nécessaire.

En fin de compte, le four n'est pas seulement un appareil de chauffage ; c'est un outil de précision utilisé pour réécrire l'histoire chimique de l'alliage coulé.

Tableau Récapitulatif :

| Caractéristique | Rôle dans l'Homogénéisation | Impact sur la Qualité du Superalliage |

|---|---|---|

| Précision Thermique | Maintient un environnement stable à 1200°C | Favorise la diffusion cinétique pour aplatir la variance chimique |

| Temps de Séjour Prolongé | Maintien soutenu à haute énergie | Dissout les phases primaires grossières et fragiles |

| Chauffage Uniforme | Gradients minimisés (±5-10°C) | Assure des propriétés cohérentes du cœur à la surface |

| Conception du Processus | Environnement contrôlé par lots | Prépare l'alliage avec la plasticité nécessaire au forgeage |

Maximisez les Performances de Votre Matériau avec KINTEK

Ne laissez pas les incohérences microstructurales compromettre vos superalliages haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes, rotatifs, sous vide et CVD de haute précision — tous personnalisables pour répondre à vos besoins spécifiques d'homogénéisation et de traitement thermique.

Que vous ayez besoin d'une uniformité thermique absolue ou d'atmosphères protectrices pour prévenir l'oxydation, notre équipe d'ingénieurs est prête à concevoir le four haute température idéal pour votre laboratoire ou votre ligne de production. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de chauffage uniques !

Guide Visuel

Références

- Byungil Kang, Young‐Jig Kim. Microstructural Analysis on Grain Boundary of Boron– and Zirconium–Containing Wrought Nickel-Based Superalloys. DOI: 10.3390/cryst14030290

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les fours à creuset adaptés aux applications à haute température ? Obtenez une pureté et une précision inégalées

- Pourquoi un four à moufle est-il utilisé sans gaz de protection pour les alliages de molybdène ? Simulation des conditions d'oxydation réelles

- Quel type de contrôle de température possède le four à moufle de base ? Découvrez des solutions de chauffage simples et précises

- Comment un four à moufle à haute température facilite-t-il la modification de la dolomie ? Ingénierie d'Adsorbants Supérieurs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle principal d'un four à moufle dans la calcination de Pt-xWO3/SiO2 ? Optimiser l'ingénierie de phase du catalyseur

- À quoi sert un four à moufle en laboratoire ? Obtenez une chaleur pure et à haute température pour une analyse précise

- Comment un four à moufle réduit-il la contamination pendant le chauffage ? Assurez la pureté de vos processus de laboratoire