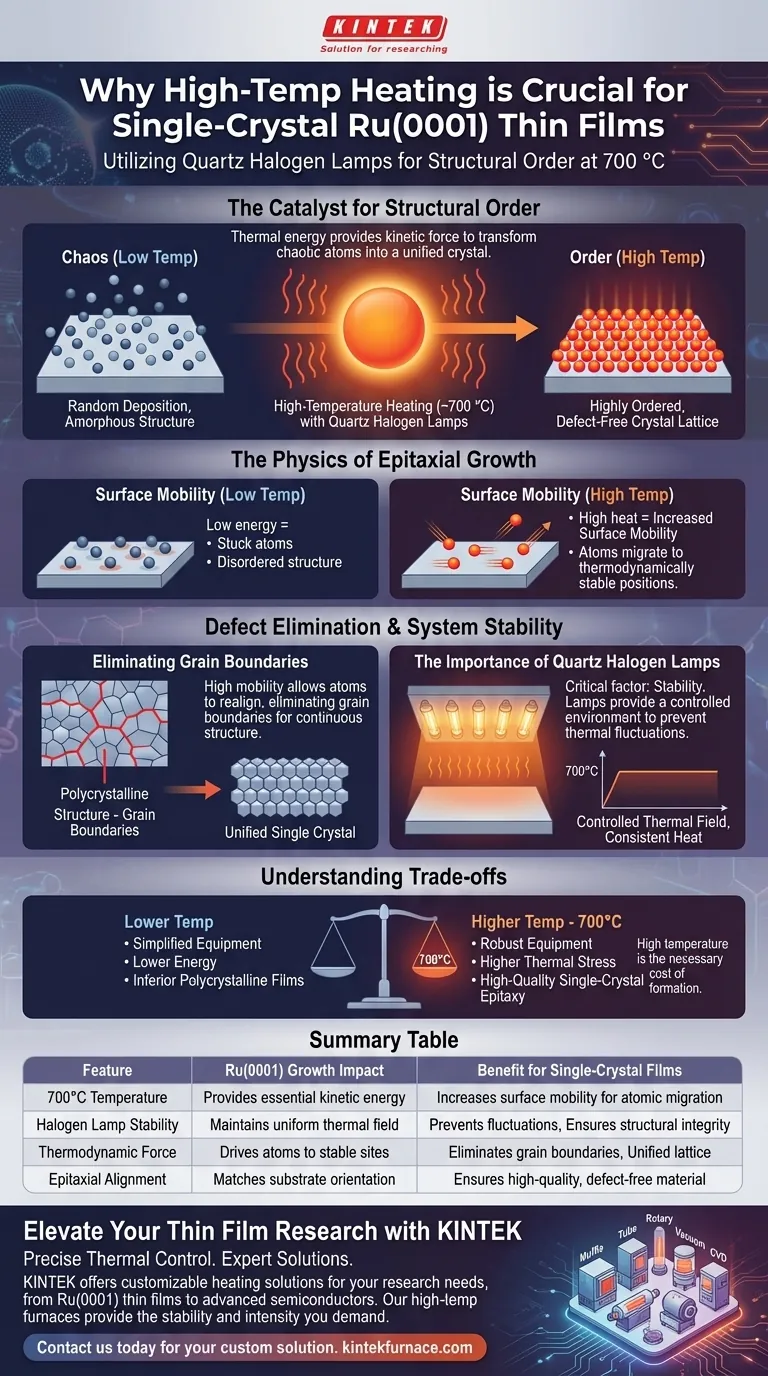

Les systèmes de chauffage à haute température sont le catalyseur de l'ordre structurel. Dans la préparation des couches minces monocristallines de Ru(0001), les systèmes utilisant des lampes à halogène de quartz sont nécessaires pour maintenir un environnement thermique stable, généralement autour de 700 °C. Cette énergie thermique fournit la force cinétique requise pour transformer un dépôt chaotique d'atomes en un réseau cristallin très ordonné et sans défaut.

L'application de chaleur élevée augmente la mobilité de surface des atomes déposés, leur permettant de migrer vers des positions de réseau thermodynamiquement stables. Cette migration est essentielle pour éliminer les joints de grains et obtenir une croissance épitaxiale de haute qualité.

La physique de la croissance épitaxiale

Le rôle de la mobilité de surface

Lorsque les atomes sont pulvérisés sur un substrat, ils atterrissent initialement dans des configurations aléatoires. Sans énergie suffisante, ils restent "bloqués" là où ils tombent, ce qui conduit à des structures désordonnées ou amorphes.

Le chauffage à haute température injecte de l'énergie dans ces atomes déposés. Cette énergie supplémentaire augmente considérablement leur mobilité de surface, leur donnant la liberté de se déplacer à la surface du substrat plutôt que de se bloquer instantanément.

Atteindre la stabilité thermodynamique

L'objectif de la croissance monocristalline est d'arranger les atomes dans leur état d'énergie le plus bas. Cet état correspond aux positions de réseau thermodynamiquement les plus stables.

En maintenant une température d'environ 700 °C, vous vous assurez que les atomes ont suffisamment d'énergie cinétique pour "rechercher" ces sites optimaux. Ils migrent jusqu'à ce qu'ils s'installent dans l'alignement précis dicté par le substrat de saphir sous-jacent.

Élimination des défauts et stabilité du système

Élimination des joints de grains

L'un des principaux antagonistes dans la préparation des couches minces est la formation de joints de grains — des interfaces où des cristaux d'orientations différentes se rencontrent. Ces défauts compromettent l'intégrité du matériau.

La mobilité élevée permise par le système de chauffage permet aux atomes de se réaligner et de fusionner en une seule structure continue. Ce processus élimine efficacement les défauts de joints de grains, garantissant que le film pousse comme un monocristal unifié plutôt qu'un patchwork de petits grains.

L'importance des lampes à halogène de quartz

La référence met spécifiquement en évidence l'utilisation de lampes à halogène de quartz pour créer cet environnement. Le facteur critique ici n'est pas seulement la chaleur, mais la stabilité.

Les lampes à halogène de quartz fournissent un champ thermique contrôlé. Cette cohérence est vitale, car les fluctuations thermiques pendant le processus de pulvérisation pourraient interrompre la migration des atomes, réintroduire des défauts ou arrêter la croissance épitaxiale.

Comprendre les compromis

Budget thermique vs qualité du matériau

La mise en œuvre d'un système à haute température introduit de la complexité dans la configuration de dépôt. Atteindre 700 °C nécessite un équipement robuste capable de supporter un stress thermique important.

Cependant, c'est le coût nécessaire pour la qualité. Bien que des températures plus basses simplifient les exigences de l'équipement et réduisent la consommation d'énergie, elles ne fourniraient pas la mobilité nécessaire à la formation de monocristaux, résultant en des films polycristallins de qualité inférieure.

Faire le bon choix pour votre objectif

Pour assurer la réussite de la préparation de couches minces, alignez votre stratégie thermique sur vos exigences structurelles spécifiques :

- Si votre objectif principal est d'obtenir une épitaxie monocristalline : Vous devez privilégier un système de chauffage capable de maintenir une température stable de 700 °C pour garantir une mobilité atomique suffisante.

- Si votre objectif principal est de minimiser les défauts structurels : Reposez-vous sur le champ thermique à haute température pour pousser les atomes vers des positions de réseau stables, éliminant ainsi les joints de grains.

En fin de compte, la qualité de votre couche mince de Ru(0001) est directement proportionnelle à la stabilité et à l'intensité de l'environnement thermique fourni pendant le dépôt.

Tableau récapitulatif :

| Caractéristique | Impact sur la croissance de Ru(0001) | Avantage pour les films monocristallins |

|---|---|---|

| Température de 700 °C | Fournit l'énergie cinétique essentielle | Augmente la mobilité de surface pour la migration atomique |

| Stabilité des lampes halogènes | Maintient un champ thermique uniforme | Prévient les fluctuations qui causent des défauts structurels |

| Force thermodynamique | Pousse les atomes vers des sites stables | Élimine les joints de grains pour un réseau unifié |

| Alignement épitaxial | Correspond à l'orientation du substrat | Assure une intégrité matérielle de haute qualité et sans défaut |

Élevez votre recherche sur les couches minces avec KINTEK

Un contrôle thermique précis fait la différence entre un film désordonné et un monocristal de haute qualité. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de solutions de chauffage spécialisées — y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins de recherche spécifiques.

Que vous développiez des couches minces de Ru(0001) ou des semi-conducteurs avancés, nos fours de laboratoire haute température fournissent la stabilité et l'intensité dont votre processus a besoin. Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Quintin Cumston, William E. Kaden. Wafer-scale development, characterization, and high temperature stabilization of epitaxial Cr2O3 films grown on Ru(0001). DOI: 10.1063/5.0201818

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment fonctionne un élément chauffant électrique ? Maîtrisez la science de la production de chaleur efficace

- À quelles applications industrielles les éléments chauffants en SiC conviennent-ils ? Alimenter les processus à haute température avec efficacité

- Où sont utilisés les éléments chauffants ? De votre cuisine à la fabrication de haute technologie

- Quelles industries bénéficient des éléments chauffants en céramique ? Débloquez une chaleur supérieure pour les applications exigeantes

- Qu'est-ce qui rend les éléments chauffants en graphite résistants aux chocs thermiques ? Propriétés clés expliquées

- Comment nettoyer un élément chauffant en quartz ? Un guide sûr pour éviter les dommages

- Quelles sont les propriétés et les applications des alliages nickel-chrome comme éléments chauffants ? Découvrez leur efficacité à haute température

- Qu'est-ce qu'un élément chauffant et quels sont ses composants clés ? Découvrez comment il produit une chaleur efficace