Fondamentalement, la résistance remarquable du graphite aux chocs thermiques découle de deux propriétés physiques fondamentales : son coefficient de dilatation thermique extrêmement faible et sa conductivité thermique élevée. Lorsqu'un matériau est chauffé ou refroidi rapidement, ces deux caractéristiques agissent de concert pour empêcher l'accumulation de contraintes internes qui provoqueraient la rupture d'autres matériaux.

La défaillance par choc thermique se produit lorsqu'un matériau se dilate ou se contracte à des vitesses différentes dans sa structure, créant une contrainte interne immense. Le graphite évite cette défaillance car il se dilate très peu lorsqu'il est chauffé et dissipe rapidement les différences de température à travers son corps.

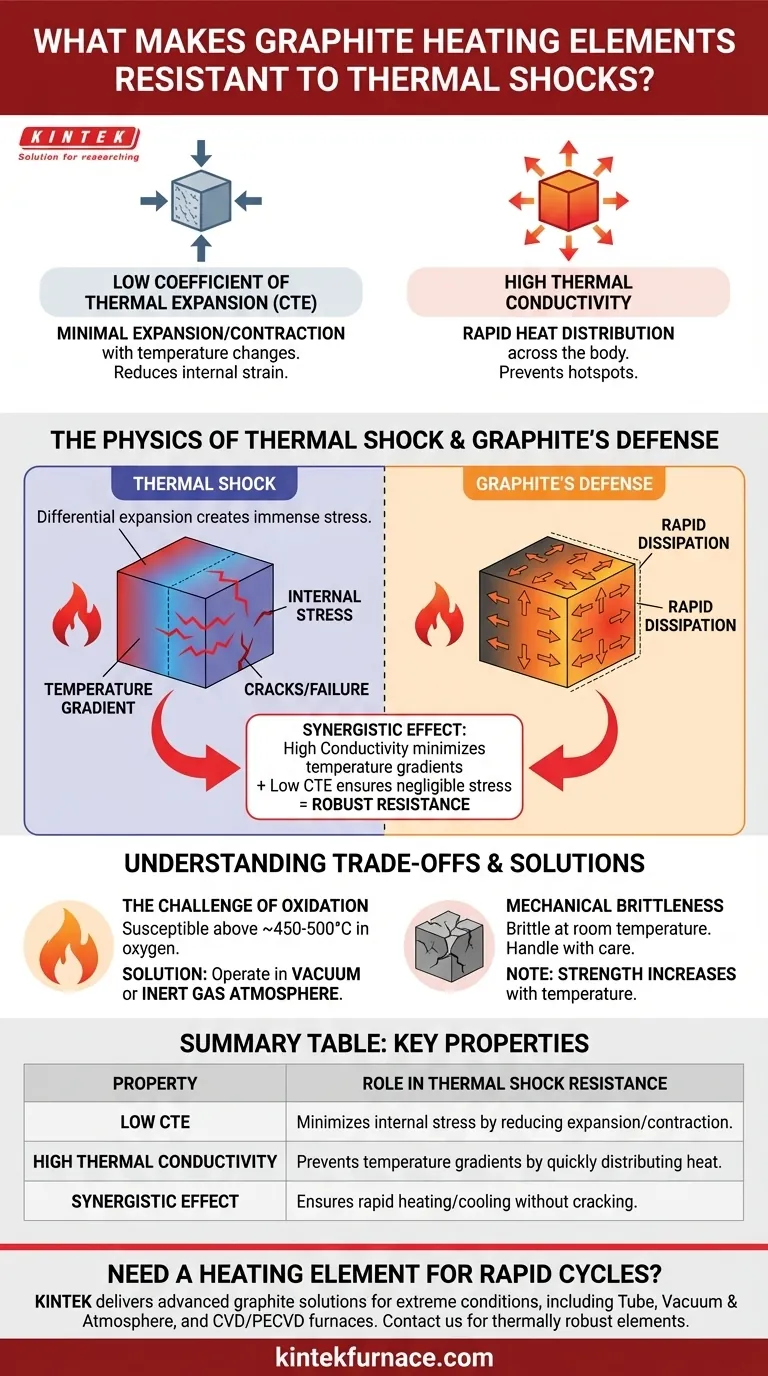

La physique du choc thermique

Pour comprendre pourquoi le graphite est si robuste, nous devons d'abord définir le problème qu'il résout. Le choc thermique est une charge mécanique rapide et transitoire causée par un changement soudain de température.

Le rôle des gradients de température

Lorsque vous chauffez ou refroidissez rapidement un objet, un gradient de température se forme. La température de surface change instantanément, tandis que la température du cœur accuse un retard.

Par exemple, plonger un plat en céramique chaud dans de l'eau froide provoque une contraction rapide de la couche extérieure tandis que l'intérieur reste dilaté.

Contrainte et défaillance du matériau

Cette différence d'expansion ou de contraction entre l'extérieur froid et l'intérieur chaud crée une contrainte interne immense. Dans les matériaux fragiles, cette contrainte peut facilement dépasser la résistance du matériau, entraînant des fissures et une défaillance catastrophique.

Pourquoi le graphite excelle sous contrainte thermique

La structure atomique et les propriétés du graphite le rendent particulièrement apte à résister à ces contraintes internes. Il atténue à la fois la cause et l'effet des gradients thermiques.

Propriété 1 : Faible coefficient de dilatation thermique (CTE)

Le graphite possède un faible coefficient de dilatation thermique. Cela signifie que pour un changement de température donné, il ne se dilate ni ne se contracte très peu.

Considérez ceci : si le matériau ne change pratiquement pas de taille lorsque la température change, il y a très peu de déformation interne au départ. Cette propriété réduit directement le côté « contrainte » de l'équation du choc thermique.

Propriété 2 : Haute conductivité thermique

Le graphite est un excellent conducteur thermique, ce qui signifie qu'il transfère la chaleur très efficacement.

Lorsqu'un élément chauffant en graphite est mis sous tension ou hors tension, sa conductivité élevée permet à la chaleur de se propager ou de se dissiper dans tout son volume presque instantanément. Cela empêche la formation de gradients de température significatifs entre la surface et le cœur, minimisant ainsi la cause première de la contrainte thermique.

L'effet synergique

Ces deux propriétés créent un puissant effet synergique. La haute conductivité thermique minimise les différences de température, et le faible CTE garantit que toute différence de température mineure qui survient crée une contrainte interne négligeable.

Comprendre les compromis

Bien qu'exceptionnel en matière de résistance aux chocs thermiques, le graphite n'est pas sans limites opérationnelles. Les comprendre est essentiel pour une mise en œuvre réussie.

Le défi de l'oxydation

La principale faiblesse du graphite est sa susceptibilité à l'oxydation à haute température (généralement au-dessus de 450-500 °C) en présence d'oxygène.

Lorsqu'il est utilisé comme élément chauffant, il doit être utilisé sous vide ou dans une atmosphère de gaz inerte (comme l'argon ou l'azote) pour l'empêcher de se consumer littéralement. C'est le compromis le plus important et une contrainte de conception critique pour tout four ou système utilisant des résistances en graphite.

Fragilité mécanique

À température ambiante, le graphite est plus fragile que la plupart des métaux. Il nécessite une manipulation prudente lors de l'installation pour éviter les éclats ou les fissures. Cependant, une propriété intéressante du graphite est que sa résistance augmente avec la température, le rendant très robuste pendant le fonctionnement.

Faire le bon choix pour votre application

La sélection du bon élément chauffant nécessite d'adapter les propriétés du matériau à votre objectif opérationnel principal.

- Si votre objectif principal est les cycles de chauffage et de refroidissement rapides : Le graphite est un choix supérieur en raison de sa dilatation thermique faible et de sa conductivité thermique élevée combinées, qui sont exactement les propriétés nécessaires pour résister aux chocs thermiques.

- Si votre objectif principal est un fonctionnement soutenu à haute température : Le point de sublimation élevé du graphite le rend excellent pour cela, mais vous devez l'utiliser sous vide ou dans une atmosphère inerte pour éviter l'oxydation et assurer une longue durée de vie.

En fin de compte, les propriétés physiques inhérentes du graphite en font une solution d'ingénierie pour les applications à haute température les plus exigeantes.

Tableau récapitulatif :

| Propriété | Rôle dans la résistance aux chocs thermiques |

|---|---|

| Faible coefficient de dilatation thermique (CTE) | Minimise les contraintes internes en réduisant l'expansion/contraction lors des changements de température. |

| Haute conductivité thermique | Prévient les gradients de température en distribuant rapidement la chaleur, éliminant les points chauds générateurs de contraintes. |

| Effet synergique | Les propriétés combinées assurent un chauffage/refroidissement rapide sans fissuration ni défaillance. |

Besoin d'un élément chauffant qui excelle sous des cycles thermiques rapides ? Chez KINTEK, nous tirons parti de notre R&D avancée et de notre fabrication interne pour fournir des solutions de chauffage en graphite conçues pour les conditions extrêmes. Nos fours à haute température—y compris les systèmes à tubes, sous vide et à atmosphère, et CVD/PECVD—sont construits avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui (#ContactForm) pour améliorer les performances de votre laboratoire avec des éléments chauffants fiables et thermiquement robustes !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes