Pour les applications d'éléments chauffants, les alliages nickel-chrome (Ni-Cr) sont un choix dominant en raison de leur combinaison unique de haute résistance électrique et d'une durabilité exceptionnelle à haute température. Lorsqu'un courant électrique les traverse, cette résistance génère une chaleur significative. Simultanément, l'alliage forme une couche de surface protectrice qui l'empêche de se dégrader, permettant une longue durée de vie opérationnelle.

Le choix d'un matériau pour élément chauffant ne consiste que rarement à trouver la plus haute résistance à la température seule. C'est un compromis critique entre la performance, la durée de vie opérationnelle et le coût, où les alliages nickel-chrome offrent l'équilibre optimal pour la grande majorité des applications industrielles et commerciales.

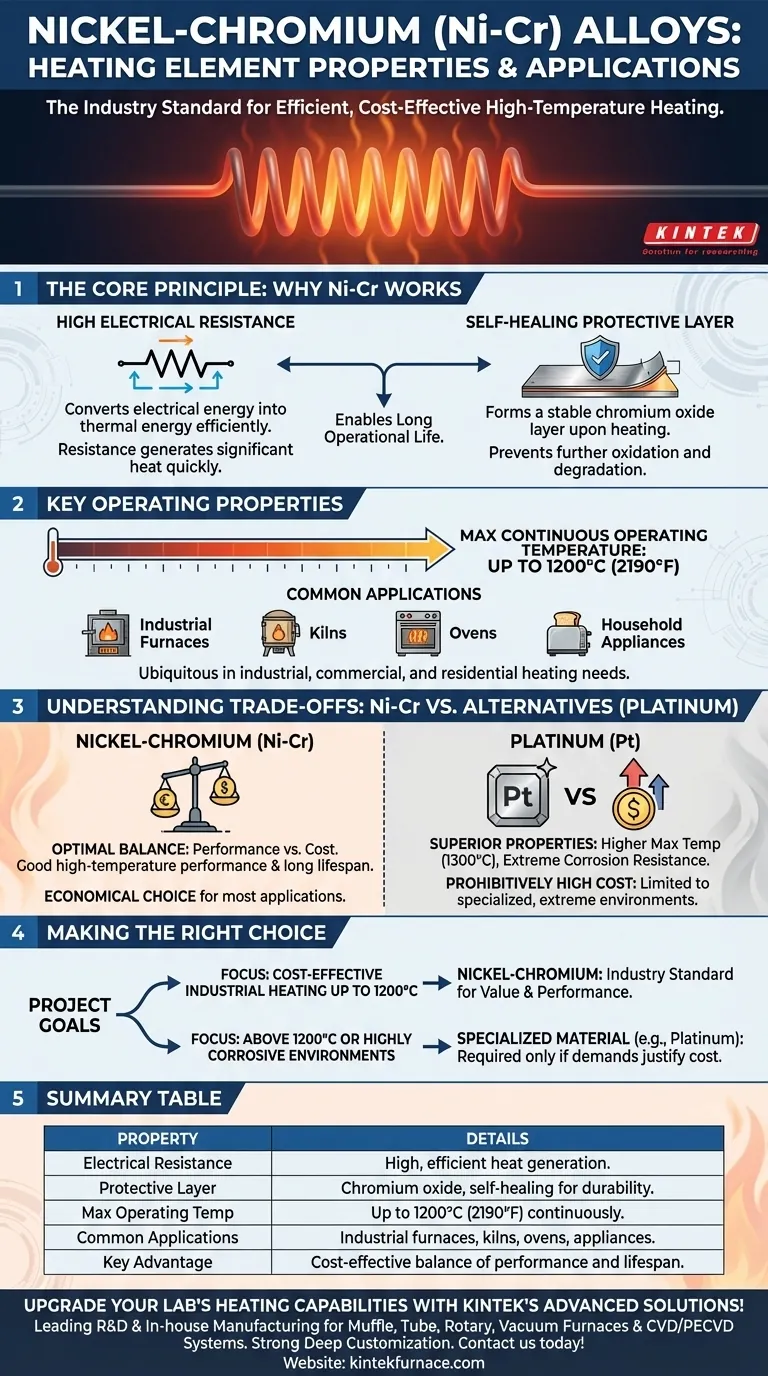

Le principe fondamental : pourquoi le Ni-Cr fonctionne

L'efficacité des alliages nickel-chrome comme éléments chauffants repose sur deux propriétés matérielles fondamentales qui agissent en tandem.

Haute résistance électrique

Les éléments chauffants fonctionnent en convertissant l'énergie électrique en énergie thermique. La haute résistance électrique des alliages Ni-Cr est la clé de ce processus, leur permettant de générer de la chaleur efficacement et rapidement lorsqu'un courant est appliqué.

La couche protectrice auto-cicatrisante

Lorsqu'il est chauffé pour la première fois en présence d'air, le chrome de l'alliage s'oxyde. Cela crée une couche mince, adhérente et stable d'oxyde de chrome à la surface de l'élément.

Cette couche passivante est la caractéristique la plus critique de l'alliage. Elle agit comme une barrière, empêchant l'oxygène atmosphérique d'atteindre le métal sous-jacent et de provoquer une oxydation ou une dégradation supplémentaire, ce qui entraînerait une défaillance prématurée.

Propriétés de fonctionnement clés

Comprendre les limites pratiques et les utilisations courantes du Ni-Cr est essentiel pour une conception d'application appropriée.

Température de fonctionnement maximale

Bien que l'alliage puisse physiquement supporter de brèves températures allant jusqu'à 1600°C, sa limite de fonctionnement continu pratique est déterminée par la stabilité de la couche d'oxyde protectrice.

Pour un fonctionnement continu et fiable dans la plupart des environnements industriels, les éléments nickel-chrome sont généralement utilisés pour des températures jusqu'à 1200°C (2190°F).

Applications courantes

L'excellent rapport coût-performance du Ni-Cr le rend omniprésent. Vous le trouverez dans une vaste gamme d'applications, des appareils ménagers courants aux équipements industriels lourds.

Son utilisation principale est dans les fours industriels, les fours de potier, les étuves et tout processus nécessitant une chaleur électrique constante et fiable.

Comprendre les compromis : Ni-Cr vs. Alternatives

Aucun matériau n'est parfait pour tous les scénarios. La comparaison du nickel-chrome avec un matériau plus spécialisé comme le platine révèle l'équilibre critique des facteurs en jeu.

Performance vs. Coût : l'exemple du platine

Le platine (Pt) est un matériau supérieur à plusieurs égards. Il a une température de fonctionnement continue plus élevée (jusqu'à 1300°C), un point de fusion plus élevé (1768°C) et une résistance exceptionnelle à la corrosion.

Cependant, ces propriétés améliorées s'accompagnent d'un coût prohibitivement élevé. Cette réalité financière limite son utilisation aux équipements de laboratoire hautement spécialisés ou aux applications où l'inertie chimique extrême est non négociable.

La justification économique du Ni-Cr

Le nickel-chrome offre des performances "suffisamment bonnes" pour la grande majorité des besoins de chauffage, mais à une fraction du coût des alternatives comme le platine.

Il atteint l'équilibre économique idéal, offrant d'excellentes performances à haute température et une longue durée de vie sans le coût extrême des métaux précieux. Cela en fait le choix par défaut le plus logique pour la plupart des conceptions.

Faire le bon choix pour votre application

Le choix de votre matériau doit être dicté par les objectifs et les contraintes spécifiques de votre projet.

- Si votre objectif principal est un chauffage industriel rentable jusqu'à 1200°C : Le nickel-chrome est la norme industrielle, offrant la meilleure combinaison de performance, de durabilité et de valeur.

- Si votre objectif principal est de fonctionner au-dessus de 1200°C ou dans un environnement très corrosif : Un matériau plus spécialisé et plus coûteux comme le platine peut être nécessaire, mais seulement si les exigences de l'application justifient le coût significatif.

Comprendre ces propriétés matérielles fondamentales vous permet de sélectionner la solution la plus fiable et la plus économique pour vos besoins de chauffage spécifiques.

Tableau récapitulatif :

| Propriété/Application | Détails |

|---|---|

| Résistance électrique | Élevée, permettant une génération de chaleur efficace |

| Couche protectrice | Oxyde de chrome, auto-cicatrisante pour la durabilité |

| Température de fonctionnement max. | Jusqu'à 1200°C (2190°F) en continu |

| Applications courantes | Fours industriels, fours de potier, étuves, appareils électroménagers |

| Avantage clé | Équilibre rentable entre performance et durée de vie |

Améliorez les capacités de chauffage de votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants sur mesure peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection